作者:与子同袍

首发:物联网前沿技术观察今天我们讲,如何用工业4.0技术实现大规模生产和更高级的大规模个性化生产。

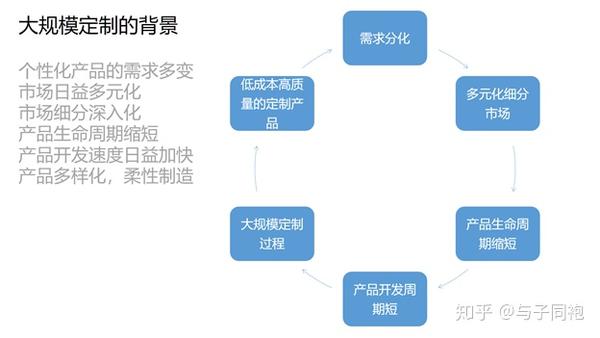

一、大规模定制和大规模个性化生产面临的挑战

“人们可以订购任何颜色的汽车,只要它是黑色的。”

汽车大王亨利 福特一百多年前说出这句自相矛盾的话时底气十足。因为想要拥有一辆汽车,你别无选择。这就是大批量生产时代的真实写照。

但是现在我们对产品的功能与质量的要求越来越高,产品更新换代的周期越来越短,产品的复杂程度也随之增高,传统的大批量生产方式受到了挑战。

这种挑战困扰着中小企业和大中型企业。因为在大批量生产方式中,柔性和生产效率是矛盾的。只有品种单一、批量大、设备专用、工艺稳定、效率高,才能构成规模经济效益;反之,多品种、小批量生产,设备的专用性低,在加工形式相似的情况下,频繁的调整工夹具,工艺稳定难度增大,生产效率势必受到影响。

二、解决之道

大批量定制要实现的目标是:

- 同时提高生产的柔性和生产效率

- 在保证产品质量的前提下,缩短产品生产周期,降低产品成本

对于大规模定制生产来说,要达到上述目标,需要做到如下四点:

1. 采用面向大规模定制生产的产品设计方法。基于产品零部件和产品结构的相似性,通用型,利用标准化模块化等方法降低产品的内部多样性,降低零部件总数,生产成本和管理成本。同时要面向装配进行产品的设计。

2. 提高生产线的柔性,生产机台功能模块化。生产机台能够通过柔性传输系统快速调整。柔性生产线是把多台可以调整的机床(多为专用机床)联结起来,配以自动运送装置组成的生产线。它依靠计算机管理,并将多种生产模式结合,从而能够减少生产成本做到物尽其用。

3. 生产管理信息化提高管理效率。生产数据的可视化透明化管理、调度和计划、资源管理

4. 通过工业4.0技术实现智能化生产。如RFID、物联网、人机界面、传感器、虚拟现实、人工智能等。

三、面向大规模定制生产的产品设计方法

大规模定制生产的产品设计包括四块内容:

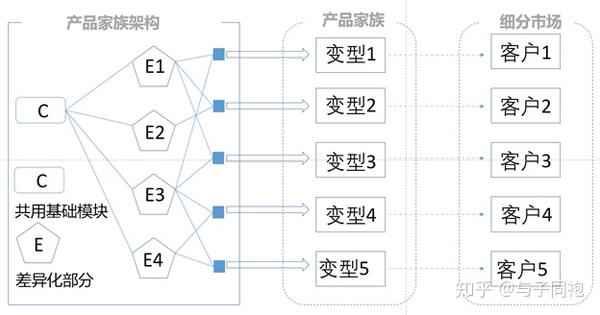

- 基于公用基础模块加上差异化部分,设计产品家族及各种产品变型。

- 增加顾客可感知的外部多样性。将产品定制生产转化或部分转化为零部件的批量生产和组装,从而减少重新设计时间,迅速向顾客提供低成本、高质量的定制产品。

- 降低产品的内部多样性。利用标准化、模块化等方法,基于产品零部件和产品结构的相似性和通用性,降低零部件总数量,增加多功能零件的数量。

- 采用面向组装的设计,降低生产线的组装成本和组装时间。

产品家族是指一组类似的产品,这些产品派生自通用平台,但具有特定功能/外观等以满足特定客户要求。产品系列中的每个产品称为产品变型。

所有产品变型都共享一些通用结构和/或通用产品技术,这些技术构成了产品家族的通用平台。

产品家族设计的时候,还需要考虑到组装成本和组装时间。因此设计时需要面向组装进行设计。下图是面向产品组装的10条设计原则:

四、提高生产线的柔性,生产机台功能模块化

生产线在设计时就要考虑到能够快速调整,适应不同的产品变型,这样才能快速生产不同的产品变型。

要做到能够快速调整,主要靠这两点:生产机台功能模块化和生产机台之间柔性传输系统。

生产机台模块化,可以将不同工序的生产机台标准化。用不同工序的不同升级机台进行灵活组合,就可以实现生产不同产品变型。

柔性传输系统,可以实现前后道工序的生产机台的柔性连接。

五、生产管理信息化提高管理效率

大规模定制生产由于要生产的产品变型会有很多种,如果没有信息化手段来管理,光靠人工统计的话工作量大且容易出错。

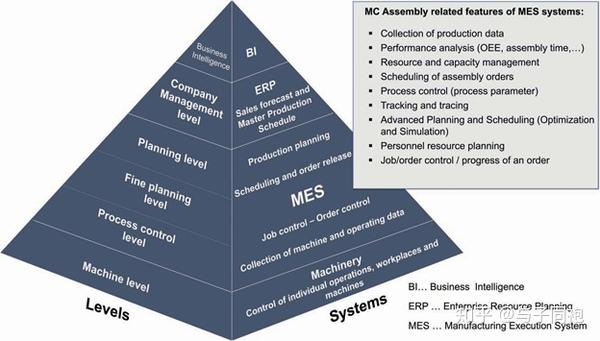

因此需要ERP/PLM/MES等信息化工具对生产运营进行信息化管理。管理的内容包括:

1. 采集生产过程中的机器运行状态和产量数据

2. 设备利用率OEE、装配时间等重要指标的分析

3. 生产相关的物料、工具的管理

4. 产品装配订单的调度

5. 生产过程质量控制SPC

6. 产品质量追溯

7. APS高级计划和调度

8. 人力资源调度和计划

9. 订单跟踪

六、通过工业4.0技术实现智能化生产

在信息化的基础之上,通过工业4.0技术可以进一步实现生产的智能化,提高生产效率。

智能化体现在这几方面:

- 智能连接:连接消费者和制造商,连接生产机器、工厂、产品和工具

- 智能产品:RFID数字产品记忆

- 智能传感:质量检测、机台数据采集、预防性维护、生产过程监控

- 自诊断和自配置:机器自诊断、自配置、快速变更

- 以人为中心的数字化辅助系统:按灯拣货、目光拣货、数字化作业指导书、虚拟现实、增强现实

- LBS位置服务:关键工件和工具室内定位、基于位置的决策

- 实时生产监控:生产KPI实时监控、移动端监控、实时报警

比如用AR技术来辅助仓库管理人员拣货。

在仓库作业中,最难的点在于拣货和复核。拣货的技术从Pick by paper(按纸质拣货单拣货)、Pick by RF(用无线射频枪拣货)、pick to light(电子标签拣货)、Pick to voice(声音拣货),AR技术使Pick by vision(目光拣货)成为了可能。

目光拣货是什么意思呢?带上智能眼镜后,AR技术通过箭头导航你到拣选货位,然后准确显示你需要拣选的数量。

在完成拣选后,你的手在空中一挥,确认完成拣货,又简单又好玩。

7.案例介绍

最后,我给大家介绍一个用本文介绍的理念进行生产的中型电机制造商的案例。

这个案例看上去并不是太先进(对于现在2019年来说)。

那为什么举这个案例呢?

因为我去过一些工厂,分别生产光伏组件、示教焊接机器人、汽车内饰、聚合物电池、电缆之类产品,都是变型比较多、客户定制比较多的。这些工厂共同之处就是信息化水平都还比较低、生产管理水平都还比较粗放。这个电机案例比较接地气,而且比较典型,实现难度不是太大,属于这些企业稍微努力下可以达到的阶段。

这家电机制造公司拥有约400名员工,是全球领先的电机制造商之一。它不生产廉价的大批量的标准电机,而是开发和生产符合客户定制要求的定制电机。

该公司目前生产约900种不同的交流电机和直流电机。其中,只有20种产品年产量超过3000台。约有 60% 是大规模定制产品和 1~10 台/年的小批量产品。

下图是这家公司为了应对这种情况进行的改变。

这家企业先是用ABC分类法对所有产品进行了分类,然后仔细分析了每个产品的组装的工艺步骤。这样做的目的是为了把900种产品分为若干个产品家族,然后每个产品家族下再细分多个产品变型。然后工程部开了许多会,确定了每个产品家族的可定制的参数和参数的范围。

接下来是在每台电机上贴上RFID标签。有了RFID标签,产品就变得智能了,可以追溯每台电机在整个生产过程中的生产数据。同时也可以用于实时跟单,因为RFID标签上有订单编号、客户名称等信息。对于在车间里的900种电机的在制品的情况,也完全信息化了,省掉了人工统计的工作量。产品出入库也简单多了,叉车司机只要开过一扇装有RFID读卡器的门就好了。

每个工序的机台旁,都放置了一个触摸屏。用于显示在制品的生产信息、图纸、工作指令、错误信息等。对于每个产品家族的电机,工件托盘也是标准化的。

传感器和工业相机用于对在制品进行质量检查,用于质量过程控制。

推荐阅读:

更多物联网,边缘计算相关技术干货请关注我的专栏物联网前沿技术观察

申请加入物联网技术研讨大佬微信群,请加微信号:iot1999。