作者:与子同袍

首发:物联网前沿技术观察今天,我给大家介绍德国亚琛工业大学的工业4.0成熟度模型。为了让大家理解的更准确,我会结合工业届的实际案例来解释。

里面提到的案例,有的在本专栏已经介绍过,有的没有介绍的我会在后续文章介绍。

认真读完本文的读者,就可以出去吹工业4.0了。

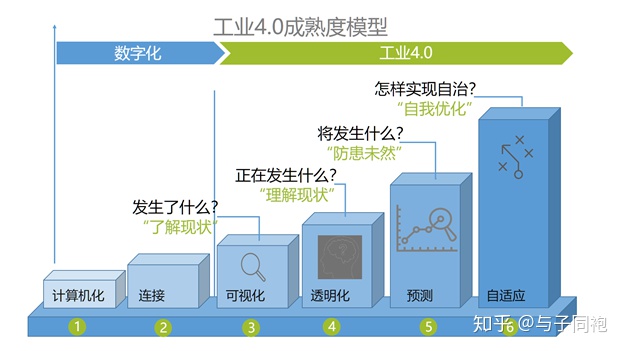

下图就是本文的主角:

这个模型把工业4.0从低到高,一共分为6个阶段:计算机化、连接、可视化、透明化、预测、自适应。

这6个阶段,看上去挺简单。但大部分人看了这张图的理解,都是错误的。正如我之前文章说过的对四次工业革命的那张图的理解一样。

因此,我觉得有必要用工业界的实际案例,解释下每个阶段到底是什么样子的。

阶段一:计算机化

第一阶段是计算机化,这是后续所有阶段的基础。

注意:这里的计算机化,不是指车间里装点计算机用来生产管理或者监控机器,而是广义的含义。

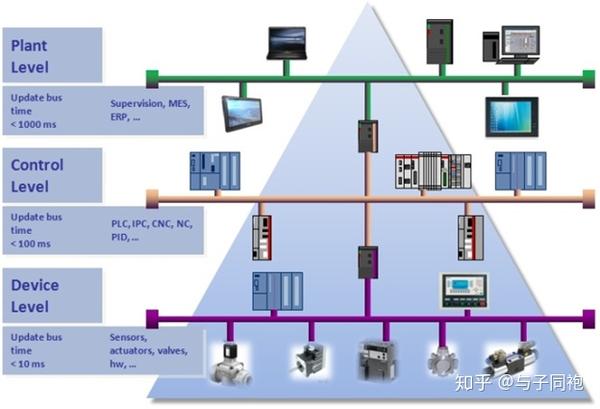

计算机化指的是工厂里,从底层设备层到控制层,再到工厂层的所有相关系统的电子计算机化。这里的电子计算机,可以是8位单片机、32位单片机、ASIC或DSP或FPGA控制板、单板机、嵌入式工控机、研华工控机、英特尔至强服务器等。

有了计算机化,就有了传感器、执行器、电磁阀、RFID读卡器、条码扫描枪、工业相机、自动称重、实验室检验设备、PLC、运动控制器、变频器、CNC数控、机器人控制、上层的SCADA、Labview、MES、ERP系统。

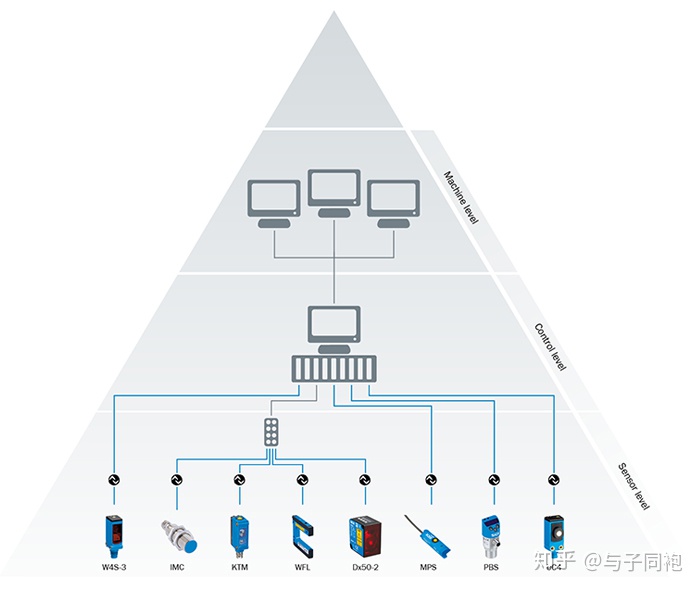

自动化金字塔——本质就是工厂不同层次的计算机化

阶段二:连接

连接,是把孤立的计算机化的设备和IT系统互联互通。如果老旧设备,可以加装传感器进行采集。如果IT系统比较老,没有API接口,那么需要加相应的API调用接口。

这里要敲黑板,许多人误以为连接只是连接工控设备。但其实不是的——不光设备要联网,原来无法互联互通的烟囱信息系统也要互联互通才行。

当然,连接对于不同行业有不同的含义。

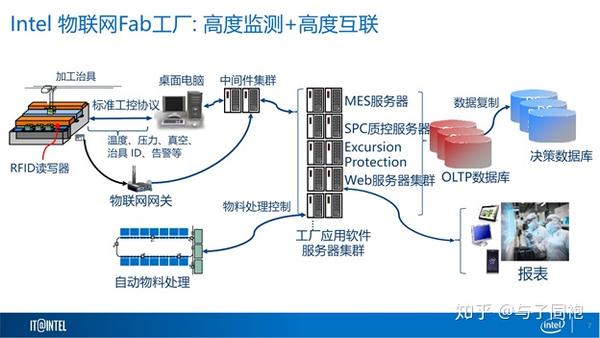

比如对于生产环境高度敏感的半导体工厂来说,连接意味着对半导体在制品和洁净室环境参数的监控。

英特尔高度物联网化的半导体洁净室

而对于印染工艺需要精确控制、能耗很大的印染行业来说,连接意味着印花工艺、印染实验室、染机、能耗相关的采集和控制。

Sedo全流程数字化印染工艺控制系统

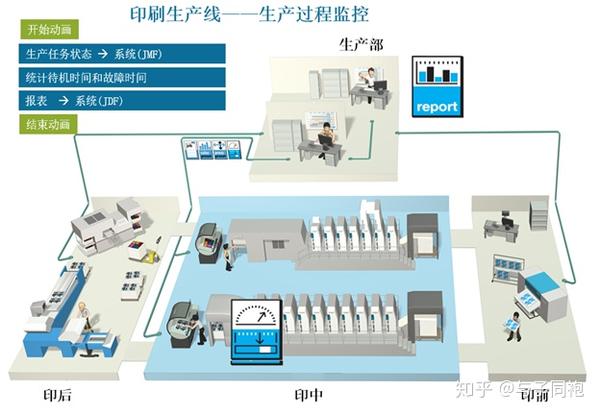

对于印刷行业来说,连接意味着办公室电脑和印刷机的连接。

印刷生产线联网

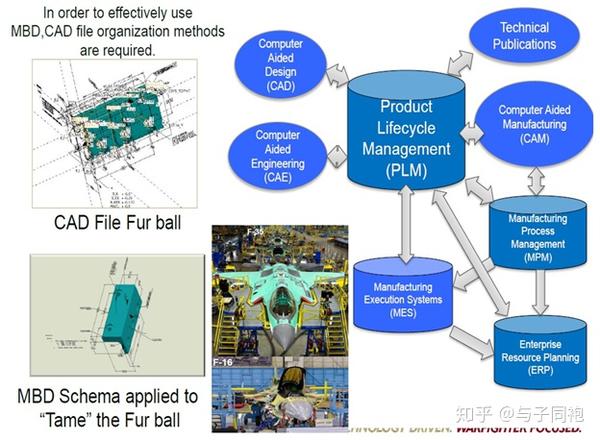

对于机加工和装配为主的军工生产企业,比如生产F-35、F-22、F-16的洛克希德马丁来说,连接意味着设计、生产、维修三大业务的IT领域的PLM、CAD、CAE、CAM、MPM、ERP、MES等系统的无缝互联。

对于洛克希德马丁来说,最重要的是把CAD、CAM、PLM、ERP、MES连接起来,打通设计制造维修信息流

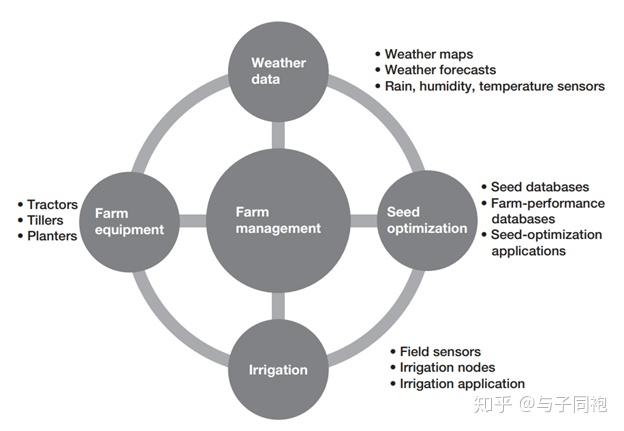

对于智慧农业来说,则是连接农机、气象站、灌溉系统、农场传感器、谷仓、物流等。

智慧农业,连接农机、种子、浇灌、气象

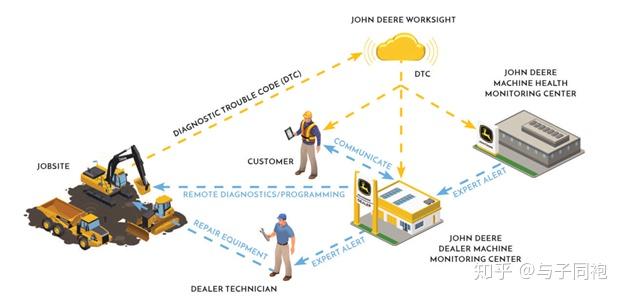

John Deere的农机联网

对于机器人来说,连接意味着机器人的资产台账、软件配置、软件升级、维修记录、保养记录等。因此KUKA机器人需要能够和工厂里的ERP系统、MES系统、EAM系统、SCADA系统进行联网。

Kuka机器人联网

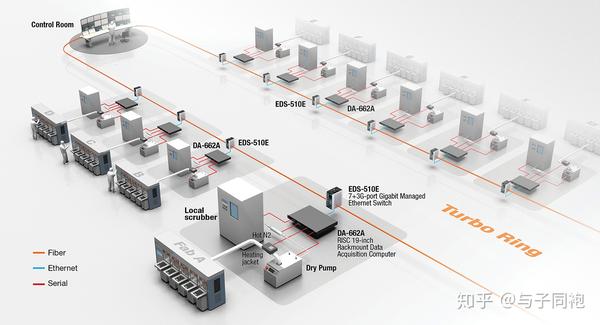

对于Moxa这种提供工业现场联网产品的企业来说,连接则意味着控制室通过光纤、以太网、串口各种网络与车间各种设备互连。

Moxa的半导体生产线设备串口-以太网-光纤组网方案

对于传感器制造商Sick来说,连接意味着用IO-Link将自家的各种传感器与PLC及MES、ERP系统连接。

Sick传感器,通过IO-Link总线,与PLC及网关连接

各种Sick传感器通过IO-Link与PLC及上层应用软件连接

阶段三:可视化

把设备和IT系统连接起来后,就可以创建虚拟化的数字阴影。这样就可以根据数字阴影,看到工厂的各类生产信息,从而进行管理决策。

可视化的核心是low-code或no-code的可视化工具。它可以无需编程或很少代码量,就可以快速实现可视化监控界面。毕竟每个工厂现场环境不同,要是都需要IT开发人员编程才能实现,成本就太高,而且响应太慢。

No-code或low-code平台,典型的有PTC收购的Thingworx,MIT的Tulip、Bosch的Active Cockpit等。

Elisa工业4.0可视化方案,基于PTC Thingworx

Elisa工业4.0可视化方案,基于PTC Thingworx

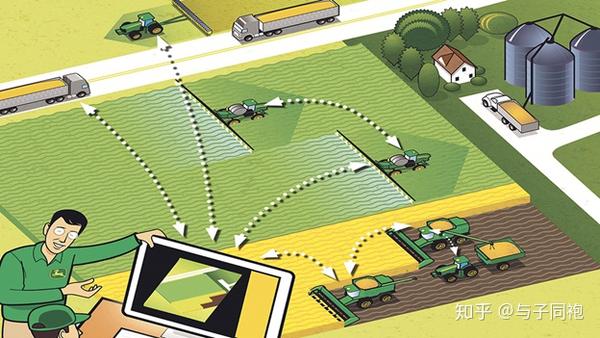

下图是歪果仁农民伯伯用平板电脑可视化监控农场。因为国外农业也是工业化的,所以这个农业4.0也属于工业4.0,没错的。

农场4.0可视化

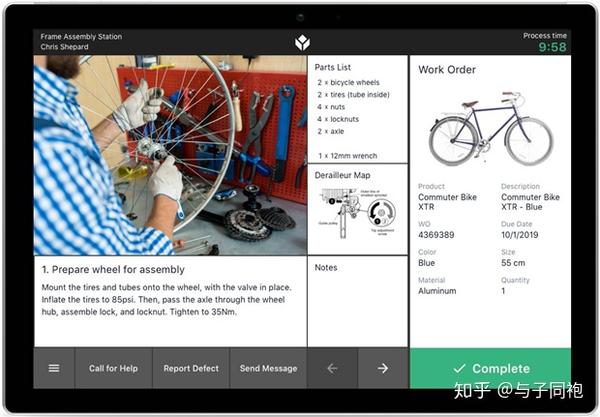

麻省理工的Tulip车间APP快速开发平台,可以不需要编程,就可以实现对生产设备的连接以及可视化。

Tulip平台架构

Tulip的车间APP

博世Active Cockpit工厂可视化驾驶舱

阶段四:透明化

有了对整个生产过程的可视化,生产管理人员就可以更进一步,利用大数据分析工具和机器学习,分析生产过程的各类问题,从而实现生产过程透明化。

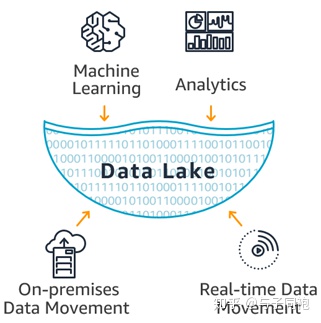

对于透明化,未来的一个重要趋势是把工厂数据放在数据湖中存储,然后用大数据分析工具、机器学习工具,在湖里面打捞有用的信息。

作为AWS粉,我继续用AWS的案例来介绍啥是数据湖。

下面是AWS的数据湖的定义:

数据湖是一个集中式存储库,允许您以任意规模存储所有结构化和非结构化数据。您可以按原样存储数据(无需先对数据进行结构化处理),并运行不同类型的分析 – 从控制面板和可视化到大数据处理、实时分析和机器学习,以指导做出更好的决策。通过数据成功创造商业价值的组织将胜过同行。Aberdeen 的一项调查表明,实施数据湖的组织比同类公司在有机收入增长方面高出9%。这些领导者能够进行新类型的分析,例如通过日志文件、来自点击流的数据、社交媒体以及存储在数据湖中的互联网连接设备等新来源的机器学习。这有助于他们通过吸引和留住客户、提高生产力、主动维护设备以及做出明智的决策来更快地识别和应对业务增长机会。

AWS云上的数据湖,数据湖将是未来制造业的重要IT能力之一

AWS的数据湖是用S3存储数据的,数据查询引擎是Athena、Redshift、EMR等,可视化工具则是QuickSight可视化报表工具,机器学习则是SageMaker。

AWS的数据湖解决方案,只需要几天,就可以完成数据湖创建

当然,如果我们不用AWS之类云计算厂商提供的数据湖服务和数据分析服务,也可以自己用开源或商业软件来分析。

我们可以从英特尔的这个半导体工厂数据分析slide,来了解常见的数据挖掘工具:比如R语言、RapidMiner数据挖掘软件、Hadoop、Python等等。但是这就对分析人员的代码能力要求高点了。

英特尔半导体行业数据分析工具

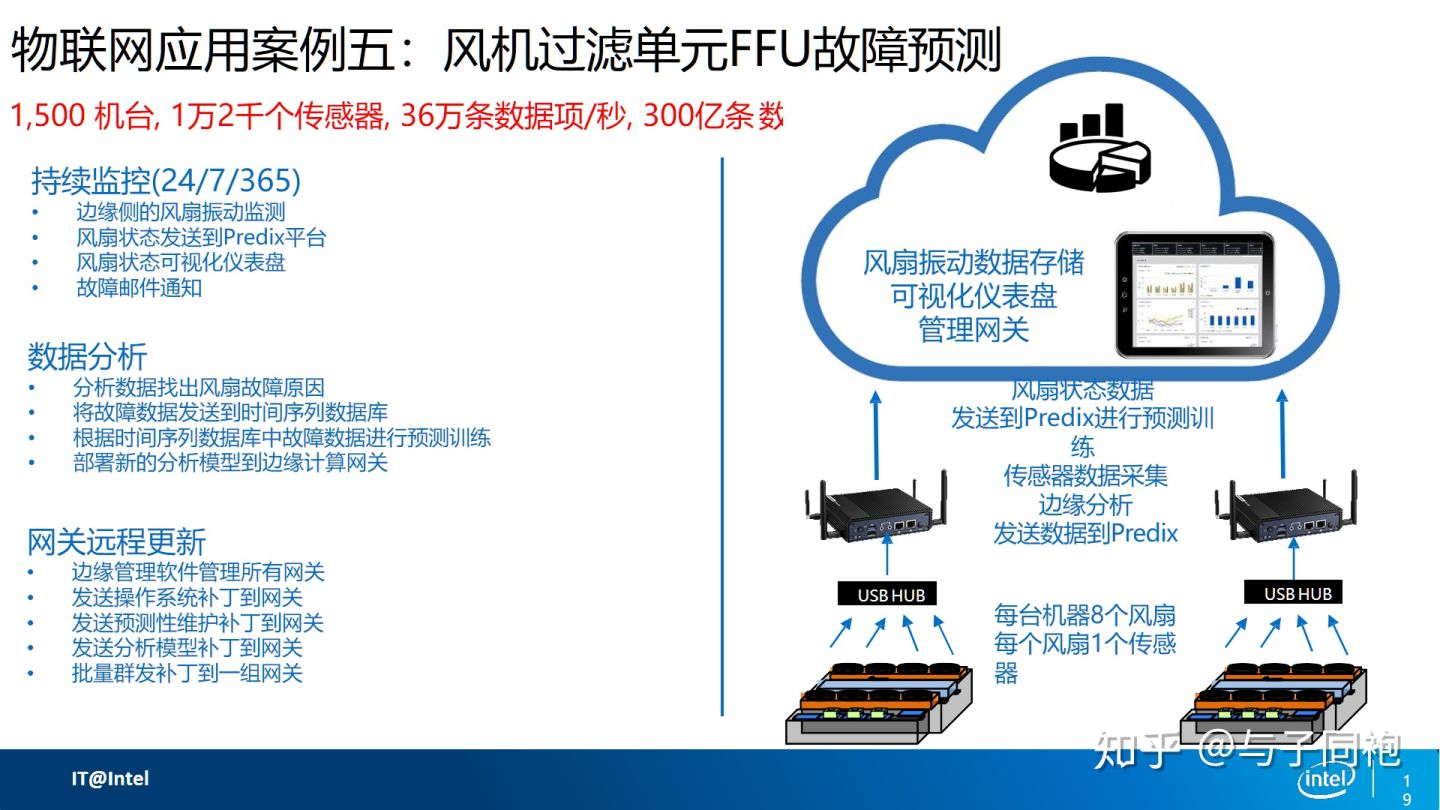

阶段五:预测

在透明化基础上,下一个阶段是预测。

这个比当前生产状态的透明化更进一步。要能够根据过去的数据预测未来会发生什么。

一旦达到这个阶段,企业就能够预测未来,以便及时做出决定并实施适当的措施。

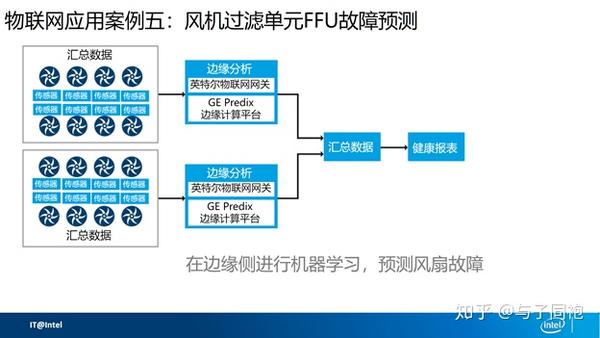

英特尔洁净室,预测风机过滤单元故障

GE Predix边缘计算平台+英特尔物联网网关,预测风机过滤单元故障

阶段六:自适应

既然能够了解现状(第三阶段),分析过去(第四阶段),预测未来(第五阶段)。

那么理论上来说,就可以根据生产流程,把未来发生的事情自动化处理。这个对未来发生的事情能够自动化,就叫做自适应。

这个阶段我觉得没啥好说的,因为前面五个阶段做好了,这个阶段就是顺水推舟水到渠成的事。

反过来说,前面五个阶段做不好,这一步就是空中楼阁镜花水月。因此,大家先把前面几个阶段做好了再说吧。

推荐阅读:

- 如何用工业4.0实现大规模定制生产和大规模个性化生产

- 中小制造型企业如何实施物联网——“通用机器语言”PPMP在工业4.0中的应用介绍

- 基于AWS的工业物联网应用案例

- 真的么?在云端计算OEE设备利用率竟然这么容易!

更多物联网,边缘计算相关技术干货请关注我的专栏物联网前沿技术观察

申请加入物联网技术研讨大佬微信群,请加微信号:iot1999。