【嘉勤点评】迈得特光学的非球面模压专利,通过将每个单独的模压系统与多穴中肉套相组合,形成完整的多穴一次成型模压系统,解决了红外硫系玻璃模压效率低的问题,还可以减少芯取工序,缩小预形坯料体积,大幅度降低了模压成本。

集微网消息,近日,南京迈得特光学有限公司宣布完成近亿元D轮融资,由支点投资领投,老股东动平衡资本继续加码。迈得特光学多年来深耕非球面模压技术,能够满足非球面透镜的量产与质量要求。

随着热成像光学系统的不断进步,其材料的选用也越发严苛,红外硫系玻璃渐渐走进人们的视野,目前,市场上多采用单穴溢出式的模压生产方式,预形坯料体积较大,另需芯取工序,造成高昂的成本,且效率低,远远无法达到市场需求。

为此,迈得特光学于2021年11月18日申请了一项名为“一种红外硫系玻璃多穴非球面模压一次成型方法”的发明专利(申请号: 202011292157.8),申请人为南京迈得特光学有限公司。

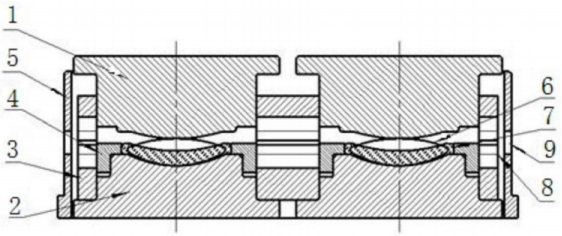

图1 红外硫系玻璃多穴非球面模压方法内部示意图

图1为本发明提出的一种红外硫系玻璃多穴非球面模压一次成型方法内部示意图,该方法包括以下步骤:

首先设计多穴非球面模压系统,先设计好单独的模压系统,将型环套进模具下模上,然后整体放入型套内,然后放入预形毛坯,通过定心工装使其置于模具下模与型环中间处,之后放入模具上模,形成一个小的模压系统,模具经过超精密加工后,对模具表面进行镀膜,模具镀膜使用特殊的附着表面,使面型稳定,防粘连,寿命延长,同时模具表面面型量产时能够加强一致性,镀膜的工序发生在模具经过超精密加工之后,只有镀有抗黏连涂层的模具才能真正投入到玻璃模压生产过程中,同时模具加工时对其表面进行表面粗糙度管控及沉积涂层后表面粗糙度管控,将模具表面粗糙度控制在10纳米以内。

然后将每个单独的模压系统与多穴中肉套相组合,根据多穴中肉套的穴位数量配套相应数量的小模压系统,使其形成完整的多穴一次成型模压系统。之后将完整的多穴一次成型模压系统放入多站式模压机器内生产,通过调整多穴中肉套的高度控制模压产品的中心厚度,使其控制在1.95±0.05mm,可以制作口径较大透镜。再根据模具尺寸的大小,调整多穴中肉套的穴位数量,决定每次模压的数量多少。

接着开始进行模压生产,控制模压的工艺参数,模压过程进行3次预热和2次冷却。最后模压成形,这两步通过对工艺参数的调整可以杜绝产品外观雾、碎裂等不良瑕疵,并支持产品的良率和产量提升。

简而言之,迈得特光学的非球面模压专利,通过将每个单独的模压系统与多穴中肉套相组合,形成完整的多穴一次成型模压系统,解决了红外硫系玻璃模压效率低的问题,还可以减少芯取工序,缩小预形坯料体积,大幅度降低了模压成本。

迈得特光学以先进的微纳制造技术和超精密加工的技术为基础,从事具有微纳复杂结构的高精度光学核心元器件及其相关产品的研发、生产和销售。迈得特光学对高端光学玻璃透镜压模事业充满激情,将永无止境的追求完美的质量。

关于嘉勤

深圳市嘉勤知识产权代理有限公司由曾在华为等世界500强企业工作多年的知识产权专家、律师、专利代理人组成,熟悉中欧美知识产权法律理论和实务,在全球知识产权申请、布局、诉讼、许可谈判、交易、运营、标准专利协同创造、专利池建设、展会知识产权、跨境电商知识产权、知识产权海关保护等方面拥有丰富的经验。

(校对/holly)