【嘉勤点评】汉邦科技发明的精密薄壁零件的制备方案中,开辟了一种全新的复杂内腔、深孔、到锥孔、薄壁等特殊结构的制备方法,不仅弥补了现有三维成型技术的加工精度相对低的缺点,还可以实现复杂内腔或精密薄壁零件的制备。

集微网消息,三维成型技术是融合了多种现代科学技术而发展起来的先进智能制造方法,其通过获取零件信息,并在热源作用下通过逐层增材制造的方法成形任意复杂零件。

目前,这种三维成型技术已被广泛应用于模具制造、航空航天、医疗器械、工业验证、手板制造、模型设计、艺术创作、汽车、电子及教育科研等行业领域,并在这些行业、领域中发挥着重要的作用。

但是,现有的三维成型技术制造出的工件尺寸精度及表面粗糙度往往难以满足精密零部件的加工要求,通常都需要在增材制造成型完成后,将产品转移到机械加工设备中进行再次加工,从而导致加工效率较低。

为了寻求一种简便的三维成型技术,汉邦科技在2019年9月29日申请了一项名为“复杂内腔或精密薄壁零件的制备方法及三维成型装置”的发明专利(申请号:201910934917.1),申请人为广东汉邦激光科技有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

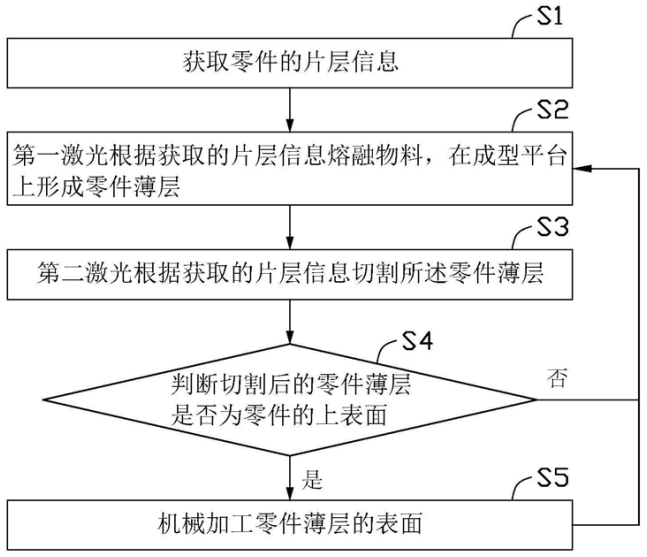

如上图,为该专利中发明的复杂内腔或精密薄壁零件制备方法的流程图,首先,该系统获取零件的片层信息,将需要成型的零件三维模型导入到一三维成型控制系统中,依靠系统程序获取零件的片层信息,用于后续的逐层成型工作。例如,需要成型的零件需要不同的异形内腔、薄壁、倒锥孔、深孔等普通机械加工难以制造的特殊结构。

其次,第一激光根据获取的片层信息熔融物料,形成零件薄层,第二激光根据获取的片层信息切割零件薄层的边缘轮廓。单层零件薄层完成制造后,三维成型系统迅速切换光源,将第一激光切换为第二激光,用于切割零件薄层的边缘轮廓并对零件薄层的轮廓进行微加工,以保证每层零件薄层的外轮廓质量。

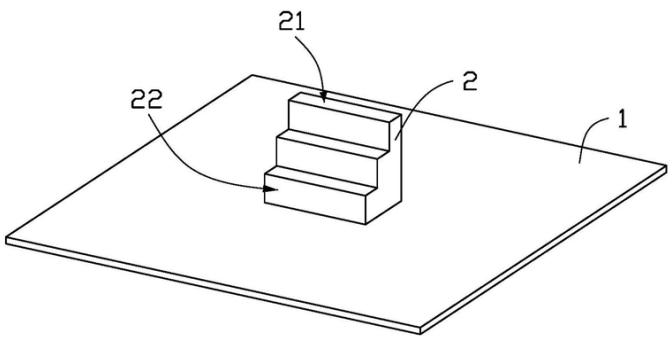

如上图所示,为这种需要三维成型零件的结构示意图,整个零件2的外表面22,除了平行于成型平台的表面,都是由多层零件薄层的边缘轮廓组成的。这样的加工方式,可以保证每层零件薄层的外轮廓质量,并能够提高整个零件的外表面的加工精度,避免因为零件薄层的误差积累导致零件表面的加工精度不达标。

最后,再判断切割后的零件薄层是否具有零件的上表面,如果有该零件薄层,则不需要形成新的零件薄层;如果没有该零件薄层的话,则利用当前的位置参数直接对切割后的零件薄层表面进行机械加工,并重复上述过程直至整个零件完成成型工作。

最后,如上图,为该专利中发明的三维成型装置的结构框图,借助于该装置,可以实现上述复杂内腔或者精密薄壁零件的制备。该装置3包括有:控制单元31、第一激光组件32、第二激光组件33、机械加工组件34、光学检测组件35和物料供给组件36。在控制单元的调控下,各个部件相互配合以执行该制备方法,并由控制单元执行相关命令。

以上就是汉邦科技发明的精密薄壁零件的制备方案,该方案开辟了一种全新的复杂内腔、深孔、到锥孔、薄壁等特殊结构的制备方法,不仅弥补了现有三维成型技术的加工精度相对低的缺点,还可以实现复杂内腔或精密薄壁零件的制备。