【嘉勤点评】双星新材发明的直下式无扩散板背光模组用复合膜片方案,创新性设计了背光模组复合膜片架构,采用1张膜片替代扩散板和3张膜片架构,使得厚度降低70%左右,同时成本降低40%左右,从而实现了产品超薄化的市场需求。此外,也可以缩短背光模组组装时间,生产效率提高300%以上,提升了整体的显示品质。

集微网消息,背光模组用复合膜片是一种应用在背光模组上的由两张以及两张以上的薄膜组成的光学膜片,其目的是为了减薄光学膜片的厚度。该技术广泛应用于液晶显示领域。

随着科技的不断发展,人们对于背光模组用复合膜片的制造工艺要求也越来越高。现有的背光模组用复合膜片在使用时存在一定的弊端,首先,在膜片进行使用的时候,厚度不能很好的进行把控,对光的扩散性能可能较差,也降低了使用性能,不利于人们的使用。

此外,现有技术不能很好的达到膜片厚度以及亮度最佳化的效果,给人们的使用过程带来了一定的不利影响。为此,双星新材在2021年11月19日申请了一项名为“一种用于直下式无扩散板背光模组用复合膜片”的发明专利(申请号:202111398628.8),申请人为江苏双星彩塑新材料股份有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

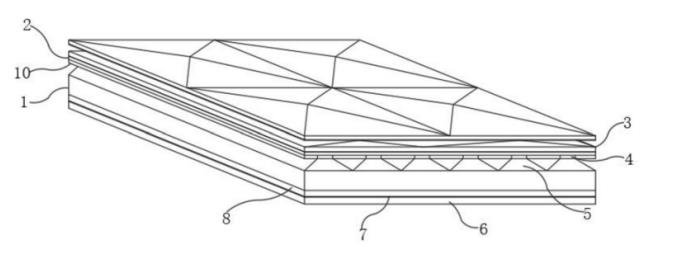

如上图,为该专利中发明的用于直下式无扩散板背光模组用复合膜片的整体结构示意图,该结构主要包括有:棱镜膜1、扩散膜2与分光膜主体3。棱镜膜的上端外表面固定连接有棱镜结构5,棱镜结构与扩散膜之间连接有一号粘胶层10。

一号粘胶层连接棱镜结构的位置设置有连接层4,棱镜膜的下端外表面固定连接有棱镜底部结构8,棱镜底部结构下端固定连接有复合膜6,棱镜底部结构与复合膜之间固定连接有二号粘胶层7。棱镜膜的上端通过一号粘胶层与扩散膜的下端外表面谷底连接,棱镜膜与棱镜结构、连接层之间一体成型。棱镜底部结构的下端通过二号粘胶层与复合膜的上端定位连接。

如上图,为分光膜主体的结构示意图,分光膜主体包括上层分光膜301、下层分光膜302、OCA胶303、下层分光结构304和上层分光结构305。下层分光结构位于下层分光膜的外表面,上层分光结构位于上层分光膜的外表面,OCA胶位于上层分光膜与下层分光膜之间。

上层分光膜与上层分光结构之间一体成型,下层分光膜与下层分光结构之间一体成型,下层分光膜的上端通过OCA胶与上层分光膜的下端外表面固定连接。

在该结构中,棱镜膜、扩散膜与分光膜主体均采用特殊的分散技术,将二氧化钛602和PMMA微珠603颗粒充分的混合均匀,利用涂布技术,制成99%雾度的高遮蔽扩散膜单品。并采用特殊工艺制成磨砂辊,进行二次加工棱镜结构。同时,利用预涂布微成型技术制成蜂窝状微透膜,单品采用无溶剂UV树脂601胶粘剂贴合工艺,制成三张膜四层结构的复合膜片。

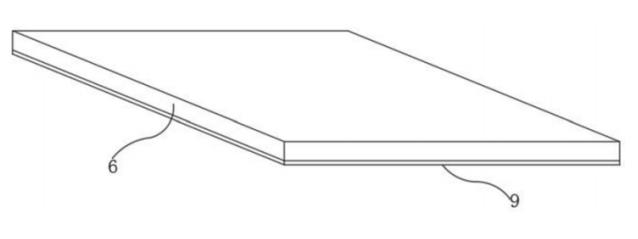

如上图,为该复合膜片中复合膜的结构示意图,复合膜的底部设置有撕拉连接膜9。复合膜包括抗静电溶剂UV树脂、二氧化钛、PBMA微珠、一号复合胶以及二号复合胶。抗静电溶剂UV树脂位于一号复合胶的上端外表面;一号复合胶位于二氧化钛的上端外表面;二氧化钛位于二号复合胶的上端外表面。

复合膜的底部通过撕拉连接膜进行定位,抗静电溶剂UV树脂、二氧化钛、PBMA微珠、一号复合胶和二号复合胶之间通过复合层压的方式一体成型。

上述复合膜片在进行使用时,棱镜膜的上端固定有扩散膜,且二者之间通过一号粘胶层进行连接,通过调整连接层的厚度控制棱镜结构的顶部被破坏的宽度,防止棱镜结构与一号粘胶层直接接触。在扩散膜的上端设置有分光膜主体,分光膜主体的内部分成两层结构,从而可以将光源打散,再使用现有的二氧化钛及扩散膜做光学的调整,以达到膜片厚度及亮度最佳化的效果。

在棱镜膜的底部位置固定连接有复合膜,抗静电溶剂UV树脂、二氧化钛、PBMA微珠起到增亮透光的效果。一号复合胶与二号复合胶便于进行复合连接,从而增加膜片的使用性能。

在复合膜的底部设置有撕拉连接膜,便于对膜片与背光模组之间进行安装。扩散膜包括PET基材、耐酸碱剂、防腐剂、绝缘剂与加强纤维,通过配比制成,增加扩散膜的使用寿命,此外也创新性设计了背光模组复合膜片架构。

以上就是双星新材发明的直下式无扩散板背光模组用复合膜片方案,该方案创新性设计了背光模组复合膜片架构,采用1张膜片替代扩散板和3张膜片架构,使得厚度降低70%左右,同时成本降低40%左右,从而实现了产品超薄化的市场需求。此外,也可以缩短背光模组组装时间,生产效率提高300%以上,提升了整体的显示品质。