【爱集微点评】天龙股份公开的基于复合汽车门板的热塑性塑料成型模方案,通过在夹持机构的下方设置弹性顶杆,能够减缓碳纤维基材沿固定模的模仁的曲率变化趋势,有效减少了因碳纤维基材成型曲率变化过大而出现起皱、重叠、撕裂并破损的现象。

集微网消息,目前,汽车内门板的轻量化已经发展到采用两种不同的材料复合成型的阶段,在大大减轻重量的同时其强度特性不受影响。但目前这种复合门板的加工通常需要模压和注塑分阶段的二次成型效率低且成本高。

在现有方案中,研究人员尝试采用一次成型的注塑模具解决上述问题,但是由于碳纤维基材的曲面形状十分复杂,均是空间的3D曲面结构,因此会因为板材成型曲率变化过大,出现板材起皱、重叠、撕裂并破损的现象,导致复合加工的产品报废。

为此,天龙股份在2022年8月11日申请了一项名为“一种基于复合汽车门板的热塑性塑料成型模”的发明专利(申请号:202210959760.X),申请人为宁波天龙电子股份有限公司。

根据该专利申请目前公开的相关资料,让我们一起来看看这项技术方案吧。

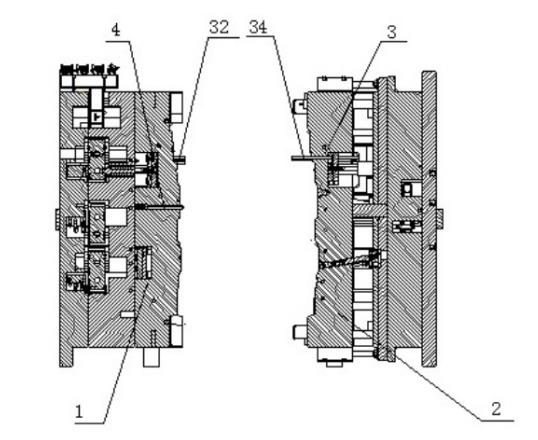

如上图,为该专利申请中公开的基于复合汽车门板的热塑性塑料成型模具结构示意图,该结构主要包括固定模1和移动模2,在固定模和移动模的旁边设置有将待合模压制的碳纤维基材夹持固定的夹持机构3,夹持机构的组成包括由第一油缸驱动的定模侧固定杆和由第二油缸33驱动的动模侧固定杆34。

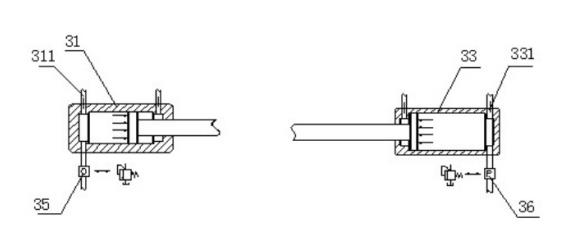

如上图,为夹持机构的油缸和溢流阀的结构示意图,第一油缸31的第一进油口311串接有第一溢流阀35,第二油缸33的第二进油口331串接有第二溢流阀36。第二溢流阀的导通油压值大于第一溢流阀的导通油压值,当固定模和移动模完成合模时,定模侧固定杆的端面与固定模的模仁的内表面平齐,动模侧固定杆的端面与移动模的模仁的内表面平齐。

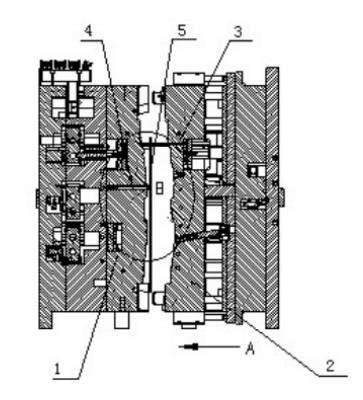

在固定模上位于夹持机构的下方水平处并列设置有两根用于防止碳纤维基材撕裂的弹性顶杆4,弹性顶杆的头部为弧形面,弹性顶杆的后端设置有压簧。当压簧不受力时,弹性顶杆的前端伸出固定模的模仁的内表面,当固定模和移动模完成合模时,弹性顶杆的端面与固定模的模仁的内表面平齐。固定模上设置有弹簧腔,压簧设置在弹簧腔内,压簧顶接在弹性顶杆后端,弹性顶杆上设置有位于弹簧腔内的径向凸起的限位凸台。

如上图,为上述模具在合模前的结构示意图,在热塑性塑料成型模的成型过程中,固定模,也就是模具的固定侧在注塑机上是不动的。移动模在注塑过程中,会沿着箭头A所指示的方向,往固定模方向合模,刚加热好的碳纤维基材刚放入模具内部,呈直线的下垂状态。从上图中可以看出,移动模与固定模的轮廓的复杂性,这个门板产品的形状比较复杂,呈曲面状态。

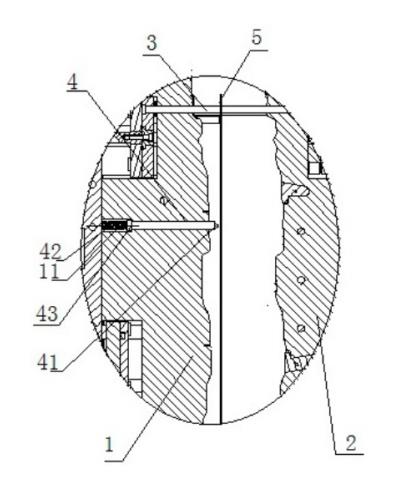

如上图,为合模状态的B处放大图,从中可以看出,处于加热状态的碳纤维基材5被夹持机构3夹持在中间。弹性顶杆设置在固定模中,受压簧42的作用,弹性顶杆是凸出固定模的模仁表面的,弹性顶杆的尾部上设置有径向凸起的限位凸台43,确保弹性顶杆不会从分型面处掉下来,弹性顶杆背后装有压簧,确保弹性顶杆有一定的后退调整空间。

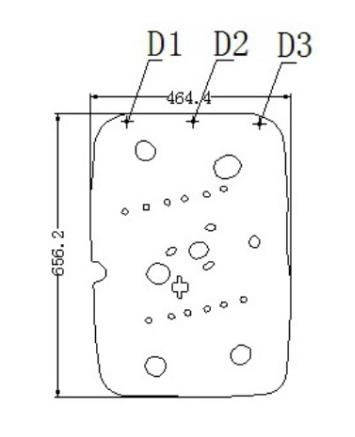

最后,如上图,为碳纤维基材在模具在合模状态时的形状示意图,碳纤维基材5的外形为464.4×656.2mm,因为产品形状的要求,碳纤维基材中间有些通孔。D1、D2、D3三处就是对应着夹持机构的夹持位置,这个碳纤维基材在D1、D2、D3的作用下处于夹持状态,垂直呈平面状悬挂在模具的移动模与固定模之间。

以上就是天龙股份公开的基于复合汽车门板的热塑性塑料成型模方案,该方案通过在夹持机构的下方设置弹性顶杆,能够减缓碳纤维基材沿固定模的模仁的曲率变化趋势,有效减少了因碳纤维基材成型曲率变化过大而出现起皱、重叠、撕裂并破损的现象。