【爱集微点评】富乐华半导体公开的免研磨的陶瓷覆铜板双面同时烧结方案,可实现双面同时烧结,且烧结后表面无需研磨处理。既实现了烧结产能翻倍,又避免了许多研磨类不良,从而节约了成本,提高了产品的品质和良品率。

集微网消息,功率半导体陶瓷覆铜载板制造过程中最关键工序即为铜瓷键合过程(烧结工艺),其通过超过1000℃以上的高温和特定气体氛围实现了瓷片的金属化。目前,业内通用的烧结方法包含单面烧结和双面同时烧结。

单面烧结较为通用,几乎所有公司均含此工艺,但该工艺由于铜瓷间热膨胀系数的差异,在加热时存在第一面烧结后瓷片受应力过大的问题。且单面烧结加工两个面要加热两次,经历两个高温过程,会使铜板内的铜晶粒在高温下生长,使铜板的晶粒形貌发生改变,并最终对陶瓷基板的性能造成不利影响。

双面同时烧结则可同时对陶瓷基板的两个面进行加工,花费时间少,能源综合利用率高,且成本更低,但是需要使用特定治具,目前少数公司才能实现。该工艺为保持下方铜片与陶瓷的充分粘连,需要将铜片直接置于治具表面,因此烧结后下方铜片表面会有明显印记,必须经过后续的研磨工艺才能获得均一性的表面。而追加的研磨工艺有一定概率会造成铜面刷痕,良品率难以得到保证。此外,该方法固定了下方铜片为研磨面,产品翘曲无法通过翻转面次来改变,应用方向受到了很大限制。

为解决上述痛点,富乐华半导体在2021年11月12日申请了一项名为“一种免研磨的陶瓷覆铜板双面同时烧结方法”的发明专利(申请号:202111339080.X),申请人为江苏富乐华半导体科技股份有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

在该方案中,主要公布了一种免研磨的陶瓷覆铜板双面同时烧结方法,首先,根据陶瓷覆铜基板参数,制备治具坯体。其次,使用水刀加工治具坯体,将治具坯体加工为中空框架,框架骨架加工成纵截面为梯形,上部宽度为2.8mm,下部宽度为3mm的十字格样式,使其骨架面为梯形,并对骨架十字连接处加工成R角。

在该过程中,具体的操作步骤为:

1)称取200g乙酸乙酯溶液倒入反应釜内,向其内部加入400g氮化铝陶瓷粉末;

2)加入10g烧结助剂10g甲基纤维素与5g硬脂酸,使用超声搅拌,以25KHz的频率分散30分钟后得到陶瓷悬浮液

3)将陶瓷悬浮液均匀喷覆在治具坯体表面后,将治具坯体移入窑内进行烧结。升温前期,以20℃每分钟的升温速率升温至300℃,保温半小时后继续升温,以每分钟升温50℃的速率升温至1550℃,保温2小时;

4)保温结束后,进行退火处理,停止加热,待炉温冷却至1000摄氏度后,继续保温30分钟,减少陶瓷涂层及治具坯体的内部应力,防止坯体开裂,待炉冷至室温即可得成品治具。

接着,按照“治具‑铜片‑陶瓷‑铜片”的顺序,将其自上而下堆叠排列在传送带上,之后沿传送带方向入炉烧结,炉内烧结温度为1080℃,烧结60min,氮气氛围保护。最后,取烧结后的覆铜基板,将其下表面制备为图形面,制备时注意图形间距对位,即可得成品。

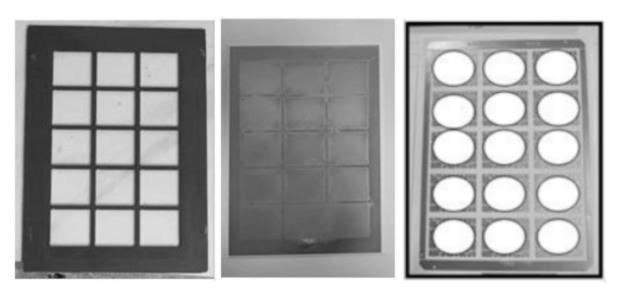

如上图,分别为治具成品(左)、烧结后下层铜片(中)以及成品(右)的结构示意图,对成品观察可知,二者下表面均未留下治具接触痕迹,外观和性能无影响。这是由于该方案将陶瓷基板下表面制备为图形面,在制备时注意图形间距即可得成品,且陶瓷基板上所有与治具接触铜片区域均已被完全刻蚀掉,因此不会对外观和性能造成任何影响。

以上就是富乐华半导体公开的免研磨的陶瓷覆铜板双面同时烧结方案,该方案可实现双面同时烧结,且烧结后表面无需研磨处理。既实现了烧结产能翻倍,又避免了许多研磨类不良,从而节约了成本,提高了产品的品质和良品率。