【爱集微点评】和研科技公开的针对各向异性晶片的划切方案,基于物理划切原理,从加工源头避免化学污染,从加工方式降低划切复杂性。并提供高效精密加工方法来实现功能晶体的划切,以及针对单一或复杂晶向的晶片产品实施有效划切,具有通用性、实用性,为工业生产提供了可靠的参考依据。

集微网消息,多功能晶体材料在当前信息时代发挥着重要作用,随着各行业向着功能一体化方向逐渐发展以及多种能量之间相互转化的需求上升,功能晶体正朝着“复合化”、“高效能量转化”方向发展。

从天然晶体到人工晶体,从大尺寸晶体到微纳米晶体,从单一晶向到拉拔加工出各向异性的晶体,晶体的合成与制备正面向着科技发展的需求不断开拓,同样,晶体的改造与加工也随之面临新的挑战。在热、力、声、光、电、磁等多个领域里,各种功能晶体竞相展示出其特有优势,这也意味着面对功能晶体多样化、产业需求复杂化的信息时代,对于高精密加工领域无疑提出了更高的目标。

二代半导体材料在各自领域各显其能,其制备出的晶体器件也随着功能需求有所变化。单一晶向、多晶向、特定角度成型等多种方式,国内电子通讯、光通讯水平正在汲取营养大步成长,市场需求也日益增多。但生产制备工艺仍处于基础薄弱阶段,较国外相比还需大量实验研发,材料成型、减薄抛光产生的内部应力为后续加工带来极大挑战。因此,面对功能晶体材料加工,不能单从制备工艺的改善而消极等待,应着眼于各个工序进行高质量加工。

常规的工艺划切晶体材料多采用激光切割,利用紫外或红外等激光器发射的能量束照射材料,这种热烧蚀方式会在切割区域附近产生局部熔蚀、热分解现象,材料表面受温度影响较大的物质会残留在表面或者分解产生有毒物质,这为工业生产环境造成极大麻烦,为此人们也在探寻新的加工方式来降低这种严峻危害。除此之外,在超短脉冲时间内高速冲压材料,这种压缩应力带来的裂纹是后续裂片的关键点。整个过程中除了激光束应调整到合适的参数以外,它带来的压缩应力是否可为后续工艺提供有效基础仍是保证品质的关键。

为寻求一种高质量的划切方案,和研科技在2022年7月1日申请了一项名为“一种针对各向异性晶片的划切方法”的发明专利(申请号:202210774315.6),申请人为沈阳和研科技有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

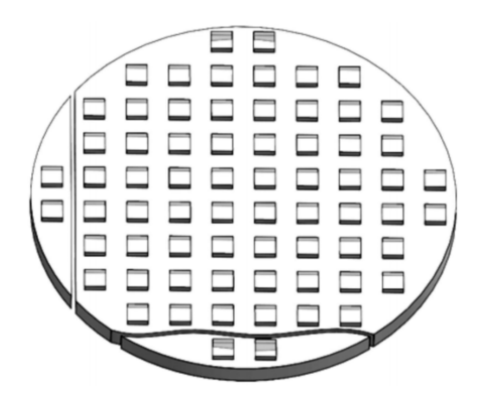

如上图,为该专利中公开的每一个方向初始位置上边缘划切一条线晶片的示意图。该专利中公开的针对各向异性晶片的划切方法包括以下步骤:首先,将晶片固定在粘合力大于0.12N/20mm的粘性衬底膜上,位置置于衬底膜的中心区域,并用与划片机工作盘相配套的金属环固定,晶片、衬底膜和金属环形成一个整体。通过划片机工作盘表面的金属边缘磁力吸附金属环,以及划片机的真空吸盘以不低于80kpa的负压吸附衬底膜实现晶片的固定。

其次,将晶片、衬底膜、金属环形成的整体固定在划片机工作台上,按照晶片表面切割道方向进行角度调整并沿着机台机械方向0°取直。切割道与基准线重合,找到晶片的每一个方向上所要划切的初始位置,并在每一个方向的初始位置上边缘各划切一条线。如上图所示,并对比两个方向划切后的切割边缘状态是否一致,若一致,则可正式划切产品,切割方向没有优先顺序;若不相似,则找到边缘状态差的那个方向,作为优先切割方向。

该步骤的目的在于减少作用在材料上的划切应力,从而减少对材料的损坏。因为对于各向异性晶体材料或者非单一晶向材料来说,不同方向原子排布周期性与疏密程度不同,导致原子间结合力不同,其表面显微硬度会有差别,因此沿不同方向划切时晶片受力所产生的切口状态不相同。找到划切边缘差的方向优先划切,从宏观角度可以理解为:此时划切对于整片晶片来说受到更大作用的是正应力,正应力主要影响着晶片正背表面划切效果,也就是业内常指的崩边。但是,此过程能够把划切难度从整体分解到区域,尤其是当进行另一方向划切时,已被划切成小区域的晶片受到较小的力即可分割成所需粒子,此时正应力对于晶片正背表面影响较小。相反的,若优先划切边缘状态好的方向,已被划切成小区域的晶片会受到较大的切应力的影响,与正应力不同,此应力会使晶片产生相互错动,则各部分受力将重新被分配,晶片也会产生不同程度的崩裂,影响较大。

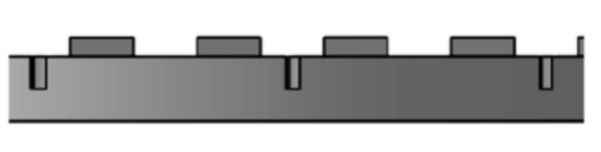

接着,设定通道一为优先划切的方向,沿通道一方向进行划切,如上图所示。沿通道一切割时,每切一条线之后的砂轮划片移动距离为原来步进的2倍~4倍,此目的在于初次划切将整个晶片拆解成小片区域,再在拆解的小片区域按照所需尺寸进行切割,通过这样可以将存在应力变形的晶片整体进行优先应力分解,降低晶片上下表面因应力不均造成的切割裂纹延伸问题。随后,划切边缘状态好的方向(即为通道二),沿通道二进行划切时,机台设定按照图形单倍步进进行划切每一条切割线。

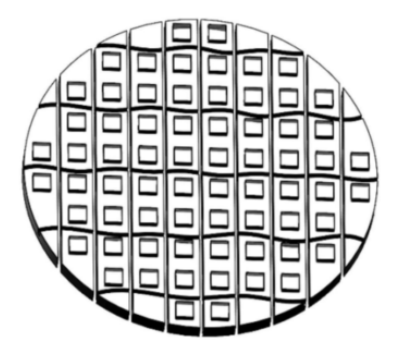

如上图所示,为沿通道二进行划切时机台设定按照图形单倍步进进行划切每一条切割线示意图,砂轮片将材料全部切透,再回到通道一方向,沿着原定通道一的路线重复切割,此时切割将材料全部切透。

对于变形严重、质地硬脆、厚度较大的晶体材料,通道一的切割需要逐次加深切割深度,此目的在于保证砂轮片切割不受损伤,逐次加深切割深度能够避免材料受到接近其强度极限的切割应力而存在隐裂、破碎等问题,降低划切对材料的破环,减少崩边的大小与裂纹产生。

最后,将切割完成的粒子在显微镜下进行观察,对正面背面崩边进行测量,正、背崩边均<10μm以内,侧面无裂纹,正、背面无碎裂即为合格品。

以上就是和研科技公开的针对各向异性晶片的划切方案,该方案基于物理划切原理,从加工源头避免化学污染,从加工方式降低划切复杂性。并提供高效精密加工方法来实现功能晶体的划切,以及针对单一或复杂晶向的晶片产品实施有效划切,具有通用性、实用性,为工业生产提供了可靠的参考依据。