【爱集微点评】东方晶源公开的光刻胶模型优化方案,通过计算对比找到对格点依赖误差影响最大信号,并限制影响最大的信号的设计,使得标定模型过程中信号对模型的影响降低,从而提高模型的精度,解决了现有技术模型精度不足的问题。

集微网消息,集成电路制造过程中最核心、最复杂、成本最高的工艺就是光刻,简单来说光刻是指通过光成像的方法把设计好的图形按照一定的比例刻在硅片上。计算光刻能借助计算机计算来模拟仿真真实的工艺从而有效地优化工艺、节约成本、缩短研发周期。

光刻模型是计算光刻仿真的基础,模型的准确性直接决定了计算光刻仿真的准确程度。建模时首先会对连续图像进行采样和量化操作使之转换为数字图像以便于计算机处理,图像像素化处理过程中的网格量化误差被定义为格点依赖误差。例如,当相同的图形位于全芯片不同位置时由于采样不够密集、量化赋值不一致,导致仿真结果有差别。在进行光学临近效应修正时相同的目标图形会得到不同的修正图形。

针对现有技术中光刻胶模型有着格点依赖误差大,导致光刻胶模型精度不足的问题,东方晶源在2022年1月7日申请了一项名为“一种光刻胶模型优化方法”的发明专利(申请号:202210019487.2),申请人为东方晶源微电子科技(北京)有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

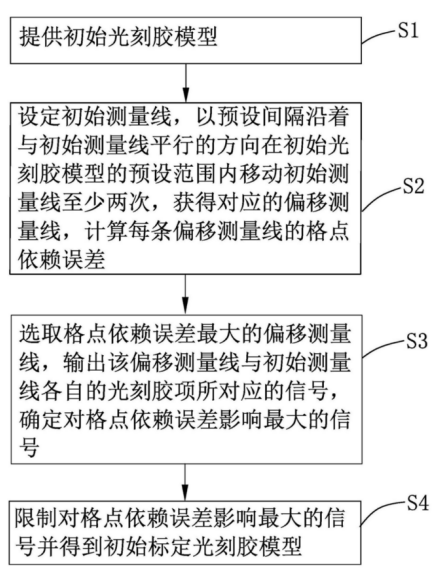

如上图,为该专利中公开的光刻胶模型优化方法的步骤流程图,首先,设定初始测量线,以预设间隔沿着与初始测量线平行的方向在初始光刻胶模型的预设范围内移动初始测量线至少两次,获得对应的偏移测量线,计算每条偏移测量线的格点依赖误差。

其中,预设间隔设置为0.5‑5nm。现有光刻胶工艺都是纳米级单位,预设间隔设置为0.5‑5nm时即可以保证检测的准确性,也能保证检测的效率,从而达到准确快速的检测的效果。同时,该预设间隔大小还与光刻胶模型像素相关,该方案中采用的是28nm工艺,预设间隔采用1nm。当工艺像素更大时,可以采用2nm、3nm、4nm或者5nm作为预设间隔,当像素更小时,可以采用0.5nm作为预设间隔。

接着,选取格点依赖误差最大的偏移测量线,输出该偏移测量线与初始测量线各自的光刻胶项所对应的信号,从而确定对格点依赖误差影响最大的信号。最后,限制对格点依赖误差影响最大的信号并得到初始标定光刻胶模型。

这样,通过计算对比找到对格点依赖误差影响最大信号,并限制影响最大的信号的设计,使得标定模型过程中信号对模型的影响降低,从而提高模型的精度,解决了现有技术模型精度不足的问题。

如上图,为上述光刻胶模型优化方法的截断操作示意图。可以看到,将所有的信号线性叠加后获得数学图像,再通过一个截断函数对该图像进行截断获得仿真值(即模拟出的模型的尺寸),截断函数根据不同的模型需求也有不同。

格点依赖误差为偏移测量线仿真值与初始测量线仿真值的差值,差值最大的偏移测量线即为格点依赖误差最大的偏移测量线。通过仿真值的差值来计算格点依赖误差的设计,使得格点依赖误差数据化,而且更加清晰明了,易于判断哪个格点依赖误差最大。

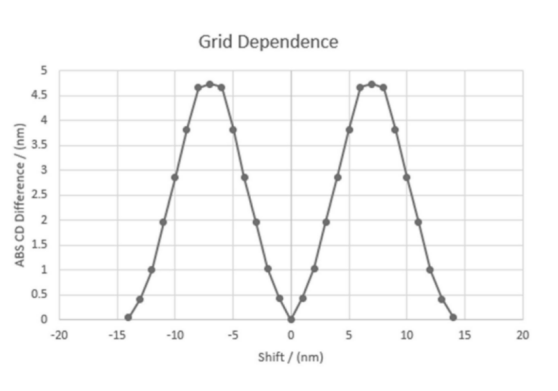

最后,如上图,为操作的初始格点依赖误差的示意图。该示例选用28nm工艺的节点模型进行实际操作。选择初始测量线的中心点为起点设置为shift 0,并使初始测量线在起点的两侧以1nm为预设间隔分别偏移14nm,获得28个偏移测量线,偏移测量线用shift i表示,其中i为偏移的第几条线。

从上图中可以清晰地看到,偏移距离为7nm时的偏移测量线格点依赖误差最大,输出shift 7和shift 0的所有光刻胶项所对应的信号,并计算信号变化差值。

以上就是东方晶源公开的光刻胶模型优化方案,该方案通过计算对比找到对格点依赖误差影响最大信号,并限制影响最大的信号的设计,使得标定模型过程中信号对模型的影响降低,从而提高模型的精度,解决了现有技术模型精度不足的问题。