【爱集微点评】长电科技公开的芯片封装结构及其制作方法,该方案能够减小在回流焊工艺中导电连接件和基板接触面之间焊接层形成的空洞面积,以及形成的空洞内气体也可通过通孔顺利从导电连接件上表面排出。防止在后期工艺制作中空洞内气体受热膨胀,出现推动导电连接件上移的问题,从而提高导电连接件与基板之间、电感与基板之间的焊接质量。

集微网消息,常用技术中芯片与电感之间的封装结构,由于产品性能设计要求,必须采用大铜柱连接塑封体和大电感。具体为:芯片倒装设置于基板上表面,塑封料覆盖基板上表面及铜柱和芯片侧表面,并暴露出铜柱和芯片上表面,芯片上方设置电感,铜柱与电感周边的引脚电连接。

但是,对于现有这种封装结构中,铜柱底部与基板上表面接触面上通常会刷大量锡膏,使得铜柱焊接固定到基板上,在回流焊工艺中,铜柱底部的锡膏会出现大面积的锡珠,铜柱底部部分区域易形成空洞。并且,回流焊工艺之后的封装产品在塑封过程中受热,铜柱底部的空洞气体膨胀推动铜柱上移,引起铜柱上表面和塑封料上表面不共面的问题。随着铜柱向上移动,铜柱与基板之间、铜柱与电感之间的焊接质量很难保证。

为此,长电科技在2022年9月22日申请了一项名为“芯片封装结构及其制作方法”的发明专利(申请号:202211154544.4),申请人为江苏长电科技股份有限公司。

根据该专利目前公开的相关资料,让我们一起来看看这项技术方案吧。

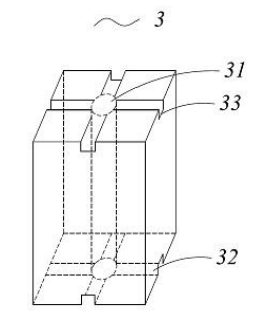

如上图,为该专利中公开的导电连接件的结构示意图。导电连接件3内部设置通孔31,通孔连通导电连接件的上表面和下表面,用于减小导电连接件和基板接触面之间的焊接层5在回流焊工艺中形成的空洞面积,以及有助于在回流焊或塑封工艺中将形成的空洞内的气体能通过通孔顺利从导电连接件上表面排出。

通孔为一竖直平行于导电连接件的圆柱形结构,其也可以设置为倾斜于导电连接件设置的圆柱形结构,只需使得该通孔连通导电连接件的上表面和下表面,保证后续工艺中导电连接件下表面形成的空洞内气体能够顺利通过通孔从导电连接件上表面排出即可。

导电连接件下表面连接通孔的部分区域朝内凹陷形成一条第一沟槽32,第一沟槽将导电连接件下表面分成两个焊接区域,焊接层设置于该焊接区域与基板之间。由于第一沟槽将导电连接件下表面设置的焊接层分割成了两个区域,进一步减小导电连接件下表面设置的锡膏在后续工艺中可能形成的空洞面积。当然,导电连接件下表面形成的第一沟槽越多,即将导电连接件下表面分割形成的焊接区域越多,则每个焊接区域内形成的空洞面积就越小。

例如,导电连接件下表面连接通孔的部分区域朝内凹陷形成两条第一沟槽,两条第一沟槽相交呈十字型,将导电连接件下表面分成四个焊接区域,通孔连接于两条第一沟槽相交处,四个焊接区域处分别设置有焊接层,即能有效减小导电连接件和基板接触面之间的焊接层在回流焊工艺中形成的空洞面积。

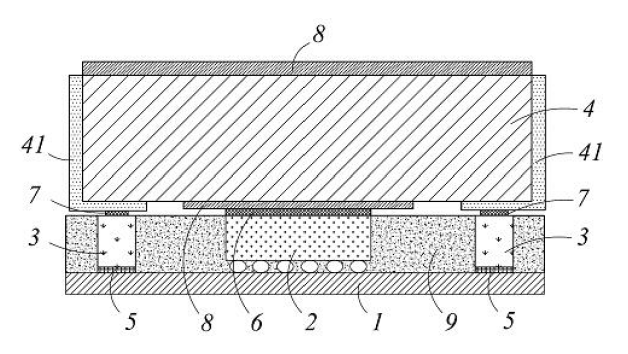

如上图,为芯片封装结构的示意图,电感4设置于芯片2上方,通过导电连接件电性连接于基板。电感通过一散热胶层6设置于芯片上表面,在电感周侧还设置电连接部41,电感通过该电连接部电性连接于导电连接件。电连接部与导电连接件之间还设置一导电胶层7,该导电胶层不完全覆盖导电连接件上表面的第二沟槽33,以保证导电连接件底部形成的空洞内气体能够顺利沿通孔及第二沟槽排出。

此外,该封装结构中还包括有塑封体9,塑封体以环氧树脂为基体,添加有固化剂、偶联剂等添加剂,其覆盖基板、芯片和导电连接部,填充其内部空隙,从而对封装结构起到机械支持和密封保护的作用。同时,为保证封装结构的散热性能,塑封体还需暴露电感、以及暴露芯片和导电连接部的上表面。

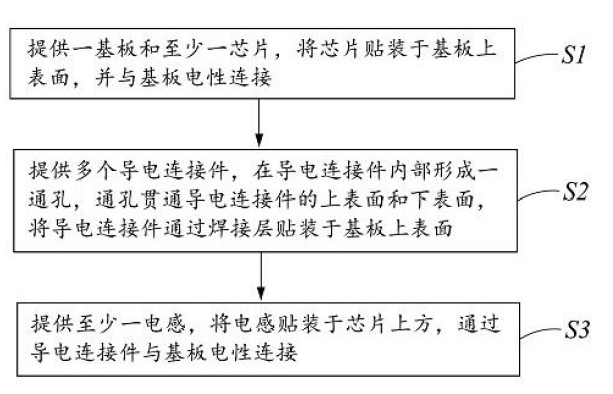

最后,如上图,为该芯片封装结构制作方法的流程示意图。首先,准备好基板和芯片,将芯片贴装于基板上表面,并与基板电性连接。其次,在导电连接件内部形成通孔,通孔连通导电连接件的上表面和下表面,将导电连接件通过焊接层贴装于基板上表面。最后,将电感贴装于芯片上方,通过导电连接件与基板电性连接,从而完成芯片的封装。

以上就是长电科技公开的芯片封装结构及其制作方法,该方案能够减小在回流焊工艺中导电连接件和基板接触面之间焊接层形成的空洞面积,以及形成的空洞内气体也可通过通孔顺利从导电连接件上表面排出。防止在后期工艺制作中空洞内气体受热膨胀,出现推动导电连接件上移的问题,从而提高导电连接件与基板之间、电感与基板之间的焊接质量。