集微网消息,汽车电动化推动了对碳化硅功率集成电路的需求,但同时也给寻找和识别这些芯片中的缺陷带来了挑战。对此,技术分析机构semiengieering给出了具体分析。

与此同时,业界越来越意识到碳化硅技术是多么不成熟,还有很多工作需要完成,而且需要迅速完成。汽车制造商正大力发展电动车,并且从400V升级至800V电池系统,加速了电动汽车电源模块从IGBT到碳化硅器件的转变。结果将是碳化硅需求呈指数级增长,而所有这些都需要完美无瑕地运行。

“电动汽车和可再生能源的快速增长正在使功率半导体市场发生重大变化,”国家仪器公司SET部门副总裁兼技术负责人Frank Heidemann表示,“这种转变推动了对提高效率的需求,特别是在汽车领域,从而引发了碳化硅和氮化镓等宽带隙技术的出现。”

与硅基的IGBT器件相比,碳化硅器件具有多种性能优势,使其成为更好的选择。

“功率密度、更高的电压和有吸引力的热性能是使碳化硅功率器件对那些制造非常高效的电机驱动器、非常密集的电机驱动器或聚合电路的人具有吸引力的三个因素,”Wolfspeed公司功率IC副总裁高级工程师Jay Cameron表示。“我们看到许多需要大功率但体积更小或更轻的应用。因此,如果你希望拥有使用较少铜材更轻量级的系统,那么使用碳化硅,就可以在保持高功率水平的同时进行电压和电流之间的权衡来实现这一目标。”

基于碳化硅的功率模块需要更少的集成电路,并且不需要太多冷却,这减少了所需的热解决方案的数量。这些模块在各个电池系统之间、充电站和电池系统之间,以及电机和电池系统之间执行各种基本的电压转换。

在400V电池系统中,IGBT器件一直是支持这些功能的主要集成电路。为了降低整体功率模块的成本,工程师们已经开始从IGBT转向碳化硅器件,但随着从400V升级至800V的电池车辆的转变,这种转变正在加速进行。碳化硅可以在高达1200V的电压下工作。

为了满足对碳化硅日益增长的需求,行业需要加快生产速度。这意味着要解决长期以来影响碳化硅生产的制造挑战。这些挑战包括高昂的器件成本以及缺陷和可靠性问题。为了解决成本问题,碳化硅基片制造商正在从6英寸转向8英寸晶圆。然而,这种预期的指数增长给碳化硅器件的筛选带来了挑战,这将需要制造商和检测测试设备供应商进行创新。

NI公司的Heidemann表示:“与传统的硅器件相比,这些宽带隙器件在生产线末端(EoL,即晶圆、封装、模块和系统制造过程末端进行的测试)测试中面临着独特的挑战,因为它们展示了不同的故障机制和模型。”他还说:“此外,对它们进行可靠性和高达2000伏或更高的高压环境测试,对于以前没有针对这些要求设计的EoL测试系统来说是一个重大挑战。”

碳化硅的制造过程有时会导致影响基本功能和性能特性的缺陷,因此需要通过检查和电气测试进行筛选。高电压和高电流测试需要精心设计的测试系统,既能提供必要的电流和电压,又能在不可避免的短路发生时保护设备。

到目前为止,这种筛选工作一直在低容量下进行。要扩大到更高容量需要创新,才能确保筛选的有效性和成本效益。

检验和计量方法

硅和碳化硅功率IC之间的一个关键区别与衬底的生长方式有关。作为一种均匀的晶体结构,硅几乎没有亚表面缺陷。相比之下,碳化硅是通过化学气相沉积进行生长的,这可能导致各种亚表面缺陷,如堆垛层错和微管缺陷。在随后的外延生长过程中,晶体缺陷会传播。此外,由于碳化硅是一种脆性材料,它更容易出现如划痕和凹陷等表面缺陷,这可能会影响整个晶圆的性能。

此外,碳化硅晶圆在处理过程中容易破裂,切割成片后会产生更多的裂纹,这些裂纹可能会扩展。因此,在整个晶圆和组装过程中进行检查至关重要。

由于其高吞吐量,工程师在碳化硅制造过程中主要依赖于光学检测系统。一些公司提供专门用于碳化硅的光学检测工具,包括审查和分类功能。

计量技术则较为复杂。计量反馈涉及众多参数,工艺工程师需要测量这些参数,包括衬底平整度和厚度、晶格取向、电阻和表面粗糙度等。反过来,这些参数又需要使用各种不同的系统进行测量。

“白光干涉测量仪器被用于衬底制造过程中的质量保证/质量控制,以测量硅、氮化镓和碳化硅晶圆的粗糙度(亚纳米级),”Bruker公司的白光干涉仪产品经理Sandra Bergmann表示,“碳化硅衬底的生产更具挑战性。由于其硬度较高,抛光过程困难。因此,白光干涉测量对于优化/跟踪抛光过程至关重要。”

碳化硅器件可以是平面或沟槽结构技术。白光干涉测量尤其适用于沟槽深度计量。

“在高电压集成电路制程中,对于高深宽比沟槽深度的测量,白光干涉测量仪器可以从2µm的开口测量到40µm的深度,”Bergmann表示。“它是非破坏性的,并且可以在视野范围内同时检测所有的沟槽。我们通常使用5倍物镜和0.5平方毫米的探测区域。我们还能提供整个视野范围内沟槽深度的完整变化。”

晶圆检测需要考虑表面缺陷和亚表面缺陷,其中亚表面缺陷对于碳化硅尤为重要。

Onto Innovation公司的检测产品市场经理Burhan Ali表示:“光学检测技术用于缺陷检测,而X射线和光致发光则用于计量。光学检测的挑战在于它在高吞吐量下能有效地检测到表面缺陷,但当涉及亚表面晶体缺陷时很快就会失去效果。在这些情况下,光致发光技术已被证明可以有效地检测碳化硅衬底和外延层的亚表面晶体缺陷。”

在整个组装过程中都需要进行检测。由于高吞吐量和低设备投资,光学检测是首选的方法。但光学检测只能检测表面缺陷。对于检测中度到高密度的亚表面缺陷,X射线是首选解决方案,因为它可以高速运行2D模式。另外,声学检测可以轻松检测到分层,但需要将零件浸入水中。

Amkor Technology的全球测试服务副总裁George Harris表示:“手动、光学和X射线检测都是非破坏性的方法。基本的X射线检测对于包装完整性的评估非常有用。很多系统性的缺陷模式可以通过X射线轻松识别,因此深受客户欢迎。根据客户的要求,还可以在专门的故障分析实验室进行破坏性的机械横截面和扫描电子显微镜检测。”

检测不仅限于电气问题,还可以用于识别可能影响热管理的缺陷。

Nordson Test & Inspection的产品线总监Brad Perkins表示:“在封装领域,大多数电气缺陷与导线交叉/接触成型工艺并导致短路有关。还需要考虑热保护的需求,这就是为什么工程师要检查芯片连接,因为它是热管理的一部分。如果存在过大的空隙、总空隙百分比过高或分层足够大,将会在芯片中产生热点,从而导致过早故障。由于许多功率器件用于高可靠性应用(汽车、火车、风力发电等),故障成本可能非常高,因此对可能导致早期故障的缺陷进行检查对制造商来说非常划算。”

测试方法

碳化硅的大规模生产相对较新,它在汽车应用中的使用也是如此。因此,业界正在制定严格的测试流程以确保质量和可靠性。测试在多个温度、电压和频率下进行。这是至关重要的,因为缺陷在较低频率和电压下可能表现出良好,但在较高频率和/或电压下可能显现出来。

由于其模拟特性,功率集成电路需要进行功能和性能测试。对于功率集成电路,测试被分为静态测试和动态测试,即直流测试和交流测试。静态测试在室温下进行,而动态测试在高温下进行。

Advantest Italy的总经理Fabio Marino表示:“静态测试不再是一个挑战,因为被测器件(DUT)在稳定状态下进行测试。这意味着低功率。即使它是超高电压,也将是低电流,如果它是超高电流,也将是低电压。工程界真正面临的挑战是动态测试。动态测试的功率极高,因为它测试了DUT从开启到关闭状态的转换,以及相反的过程,这意味着非常高的电流和电压。虽然过渡过程只占用极短的时间,但它在极高的功率下进行。”

对于宽带隙器件中观察到的栅阈值漂移引起的可靠性问题也推动了严格的测试。

NI公司的Heidemann表示:“在测试、鉴定和EoL方面,我们需要进行更全面的测试,深入研究设备特性。例如,对于宽带隙器件来说,栅极漂移是一种特有的现象,在不同的市场参与者之间存在显著的差异。有些器件在汽车使用寿命内会出现明显的漂移,而其他器件则表现出较小的漂移。“他还指出:“有趣的是,即使是同一供应商的不同器件,行为也可能不同。因此,需要进行更全面的测试,包括EoL和资格认证,相比硅材料更具挑战性。”

目前,晶圆测试设备无法进行动态测试,因为晶圆吸盘具有很高的杂散电感。工程师们只在晶圆分类时使用静态测试。即使如此,由于施加了高电压,仍存在火花放电的风险,可能损坏良品设备。

“由于这是一项物理上的挑战,多年来一直以相同的方式解决,即通过管理气隙,当然还有管理气体,”Teradyne的功率分立产品经理Tom Tran表示,“随着电压开始攀升至400V甚至更高,通常我们会看到一种转变,不再仅仅使用物理间距,而是通过向连接晶圆的压力室添加压缩干燥空气(CDA)。”

当前晶圆测试的局限性促使了裸片测试的发展。

Advantest的Marino表示:“功率模块是我们可以进行静态和动态测试的最坚固的封装部件。”他说:“但缺点是这些封装包含多个开关,即6到48个。如果其中一个开关损坏,整个封装就作废了,这是非常昂贵的。这就是为什么客户转向对衬底进行中间测试,例如在最终组装之前。这样成本会稍微降低,但仍然有6到48个器件。突破性的创新是对裸片进行测试。这样可以筛选出每个开关(静态和动态测试)。通过只组装好的裸片,客户就可以在组装成本方面获益。”

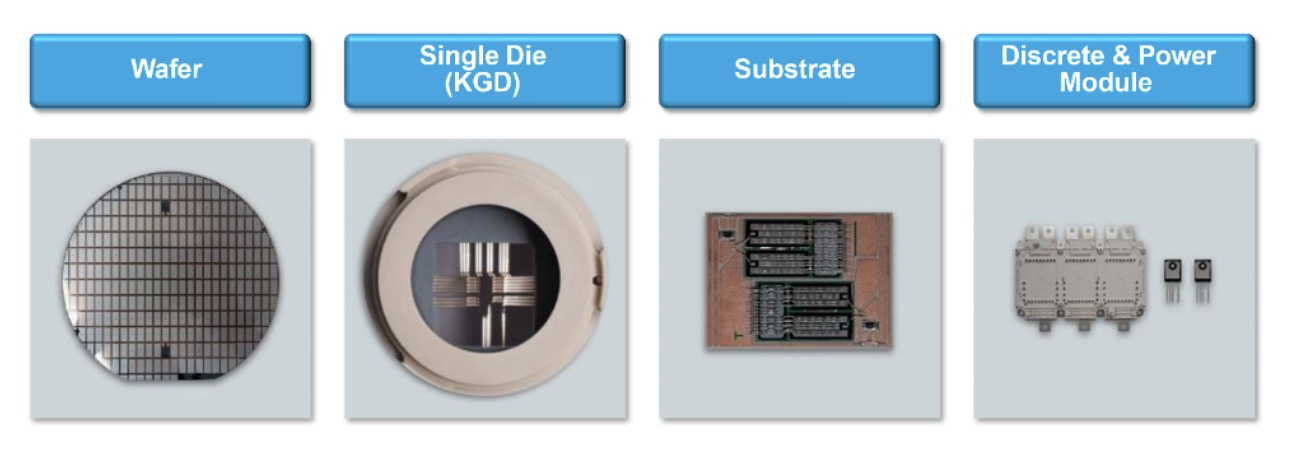

测试插入点涵盖晶圆、芯片、封装和功率模块。来源:Advantest

裸片测试存在一个风险,即如果一个失效的裸片承载了高电流,可能会损坏探针卡和/或自动测试设备(ATE)。但工程师们已经找到了解决这个问题的方法。

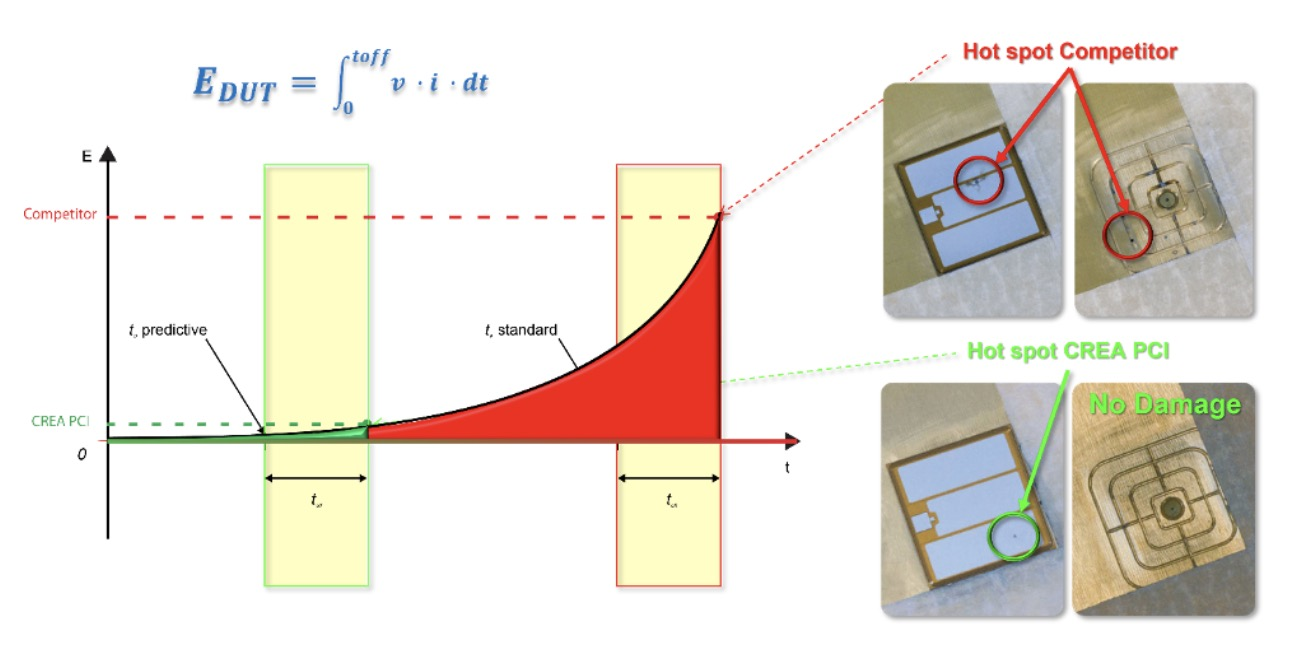

“在转向裸片测试时,CREA(现在是Advantest的一部分)专门开发了一项具有专利技术——探针卡接口(PCI)”,Marino说道。“这是一种硬件和软件算法,可以检测异常的电流消耗。用于测试裸片的探针卡每个裸片拥有3000根探针,因为每根探针只能驱动1安培电流。在测试仪器和探针卡之间是PCI,一个硬件盒子。PCI监测探针卡中每根探针或者探针组的电流流动情况。如果出现异常的电流分布或者电流消耗(由于零件故障引起),PCI会立即切断电源。零件会出现故障,但卡盘、探针卡和测试仪器都得到了保护。”

具有和不具有探针卡接口系统的测试系统之间的比较。来源:Advantest

一旦裸片被组装到封装中,测试可以筛选出与封装相关的缺陷以及在动态测试中出现的缺陷。

Teradyne的Tran表示:“除了局部放电测试外,一般通过从晶圆到封装级别的行为变化来测试与封装相关的缺陷机制。虽然局部放电更侧重于封装和材料方面,但电气测试可以揭示封装过程中的物理故障,例如由于引线键合损坏连续出现错误,或分割过程的损坏。筛选还可以在从晶圆分类到最终封装测试的均值漂移和分布检查中进行。”

可靠性相关的缺陷检测非常重要,现有的标准指导着零件资格认证和生产制造的测试。

NI的Heidemann表示:“我们在生产线终端和资格认证方面采用了各种测试方法。就资格认证而言,像JEDEC和ECPE的AQG324等行业标准专门为碳化硅定义了动态测试场景,以适应引入具有不同故障模型的新材料。因此,资格认证需要进行大量的动态测试,包括动态H3TRB、DGS和DRB等,这些测试与IGB相比相对较新。同样,在终端环境中,会观察到各种各样的动态测试场景,因客户而异。然而,可以说终端线测试广泛涉及在高温和高电压环境下进行的动态测试。其目标是确保这些器件在整个生产系列中经过动态测试,防止出现故障效应。”

未来发展

为了满足对碳化硅器件的需求,晶圆厂正从6英寸转向8英寸晶圆。为了支持产能增加的行业测试和检验流程,专家们列举了一些可以提供帮助的创新技术。这些创新技术包括对测试系统进行改进,利用分析方法更好地理解在检测过程中观察到的缺陷的电学影响。

测试系统的创新可以使筛选能力在制造流程中提前,并增加吞吐量。其中一项创新技术是使用晶圆卡盘,在晶圆上进行动态测试。这需要将晶圆卡盘的杂散电感从600微亨降低到100纳亨以下。

目前,封装测试仅支持单点测试。测试单元使用一个大型处理器,在多个测试仪之间移动零部件,每个测试仪以特定的温度运行动态或静态测试。转向多点测试可以降低总体成本。然而,同时进行高能量测试面临巨大的工程挑战。这需要ATE设计的创新。

一个意想不到的差距是处理器的可用性,特别是对于裸片。

“最大的挑战来自处理器方面。市场上缺乏足够的处理器供应商或处理器设备,”Marino表示,“处理器公司宣布一年以上的交付时间,而我们的交付时间只有四个月。因此,市场窗口面临风险。这就是为什么我们要求探针测试设备供应商进入市场。探针设备公司拥有与我们相同的核心业务——半导体。但自动化设备公司需要支持多种行业,从手表装配到半导体。”

以一致的方式连接来自各个制造步骤的数据还可以优化制造过程,并了解缺陷的影响。

“针对完整测试列表的特定部分进行测试,数据完整性非常重要,”Amkor的Harris表示,“最近一直在推动将收集到的数据迁移到企业内部云平台,在那里数据分析算法可以不断测试工作流程、测试设备以及封装和制造相关的系统性故障机制。工厂自动化可以实现闭环控制,并提高产量。光学和电子技术都用于单元级可追溯性。”

这种数据连接将使碳化硅制造能够加速产量学习并降低总体测试成本。

“总的来说,化合物半导体技术,无论是碳化硅、氮化镓、砷化镓、磷化铟,还是其他,都是几年前的芯片技术。要实现低成本、无缺陷8英寸衬底可能需要多年的努力和投资。在可预见的未来,衬底和外延片的质量仍将是关注的问题,”PDF Solutions的产品管理总监Steve Zamek表示,“发现和识别衬底缺陷只是第一步。接下来是将所有数据类型(缺陷检查和审查、在线计量和电测试数据)汇集到一个平台上。这是一个不小的问题,因为这些数据是在地理分散的工厂和设备中获取的。但一旦完成,制造商就能够构建预测性分析模型,以最大限度地提高效率。那些能够尽早实现这一目标的企业将获得好处。”

其他人也认为实现可追溯性并非易事。在功率集成电路中,没有电子标识,所以追溯性是组装和测试过程中的一个挑战。

“在具有设备标识的后端器件中,可以进行追踪,”DR Yield的首席执行官Dieter Rathei指出,“但在从晶圆分离后,很多设备就失去了设备级别的可追溯性。然后你会看到设备在批次中混在一起的情况。除非你知道哪个晶圆被放入了哪个批次,否则无法在晶圆和封装之间进行数据相关性分析。”

结论

电动汽车生产的预期增长对负责碳化硅集成电路生产的工程团队带来了挑战。市场需求推动着从6英寸晶圆生产转向8英寸晶圆生产,也给当前的检查和测试流程造成压力。许多人指出,碳化硅技术的成熟度与三十年前的硅技术相当。随着技术的成熟以满足需求,工程团队将需要通过改进的测试系统以及减少测试和检查流程的吞吐量时间来解决缺陷问题。