1 前言

随着汽车上控制器的数据量逐渐增多,控制器之间的数据交互量呈指数增加,原来500 kbit/s传输速度的CAN数据通信速率提高到百兆级的车载以太网通信和千兆以太网通信,对数据的速率和延时有了更高的要求。逐渐增加的电子模块给汽车总线带来了更大的负载强度,在保证音视频影像数据交互的同时又能保证传输速度,成为汽车行业研究的重点。2017年以来,汽车行业内对网关控制器的需求,呈现爆发式的发展,网关控制器主要作用是实现网络数据转发功能.非易失性存储器中的通道配置参数和数据转发路由表可动态更新,实现不同控制器的数据转发功能,进而实现网关控制器的平台化设计。在网关控制器开发过程中,为了考核网关控制器的性能和参数,满足车载以太网的应用,完成网关控制器和交换芯片的国产化,需要建立网关控制器开发性能参数指标和方法标准。

2 网关控制器评估依据

依据车载以太网开发标准,评估网关控制器的数据延时,散热处理,模拟电路诊断故障处理,大数据交换稳定性4个方面。数据延时要求小于500μs,以保证整车数据传输的实时性,网关控制器包含CAN总线和以太网总线2类。CAN总线是车载网络系统使用最为广泛的总线技术,网关使用车载以太网通信技术保证了在数据传输过程中的稳定性以及传输速率。散热要求芯片表面温度与环境温度差别的10℃,内核温度与芯片表面温度差距在10℃,模拟电路具备诊断通讯数据故障做备用交换电路切换功能,大数据交换稳定性具备在汽车寿命周期内芯片及控制器正常运行。利用交换芯片内部的CPU来实时对4个评估指标进行监控,重要的限值和诊断处理方法通过PCIe接口由应用算法来设定,并截取部分信息传递给驾驶员。PCIE即PCIExpress,是第3代高性能总线接口,在计算机和通信平台领域广泛地应用在外围设备互连上。PCIE的突出特点是能够通过将数据分路传输以实现高速传输,其物理层支持×1、×2、×4、×8、×12、×16和×32通道带宽,每一个传输方向的一个通道就可提供2.5 Gbit/s的带宽,通道数加倍带宽也加倍。目前,带宽最高可达到10 Gbit/s,而且还有相当大的发展潜力。按照网关控制器开发要求实现以下6大目标:

(1)评估数据延时及交换能力;

(2)基于国产交换芯片,对交换延时进行实时监控;

(3)对芯片消耗电流进行监控,并根据热阻进行热仿真模型搭建;

(4)利用芯片内晶圆的温度传感器进行温度读取处理;

(5)在晶圆中做物理层失效的备用电路进行切换;

(6)汽车寿命周期内计算控制器和芯片寿命,建立等效计算模型。

网关控制器主要作用是在汽车生命周期内提供有效的网络信息传输功能,并要求控制器内所有芯片至少满足AEC-Q100 Grade2标准。

3 开发方法及关键因素

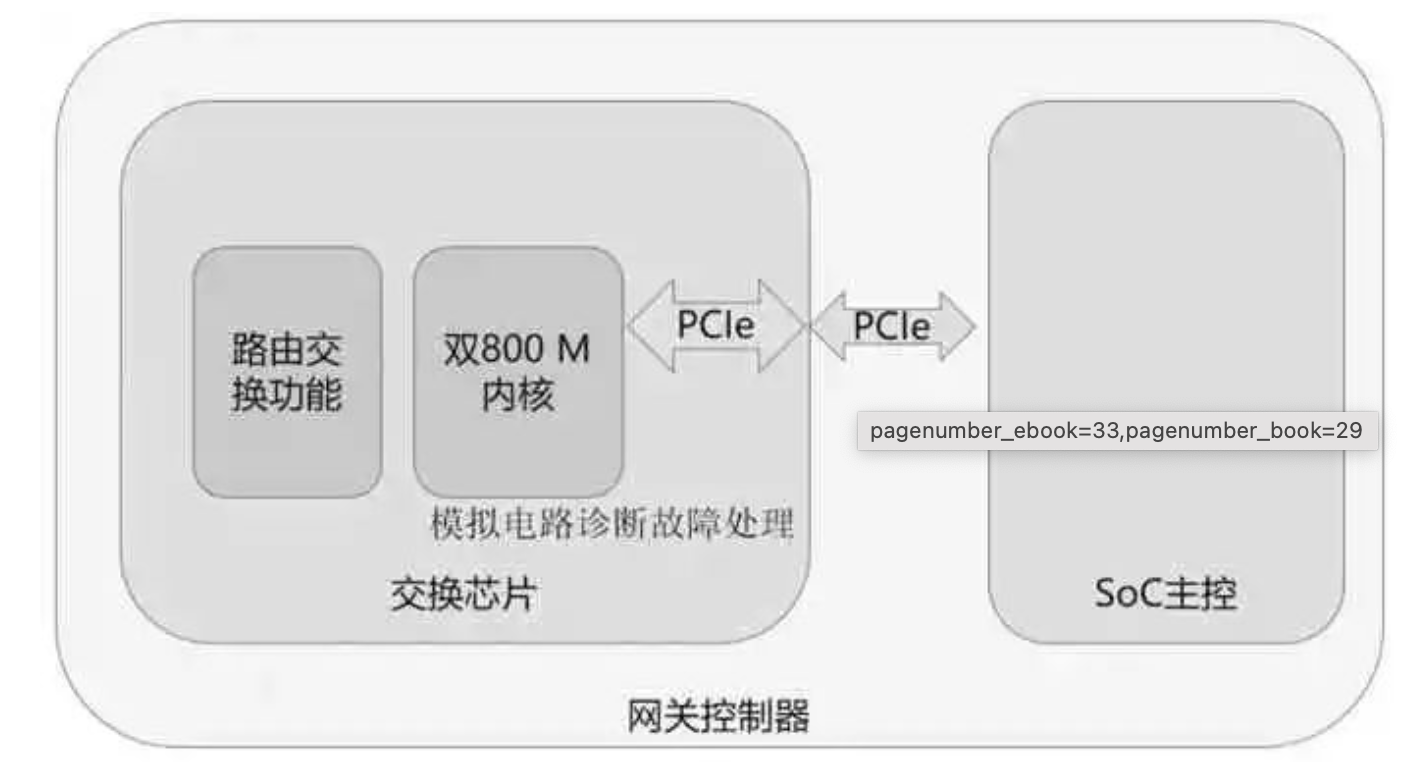

为保证数据延时小于500μs,首先需要外部CPU尽量少参与到网关交换功能,通过交换芯片内部的内核对芯片内部路由表和交换配置进行管理。子网络之间通过网关进行互联,形成高性能的车载网络系统。车载网关作为整车网络信息交互的中心,对整体网络性能有着重要影响,是车载网络技术研究的重要内容。上电初始化时,如图1所示为网关控制器内部通信图,通过PCIe接口接收SoC的设置命令,配置给路由表,使以太网交互信息直接经路由传递,降低延时时间。在传递的数据中打上时间戳,对以太网接收数据和发送数据进行时间对比测试以验证时间延时。

图1 网关控制器内部通信

在控制器中设计外部电路进行总电流监控,以监控交换芯片的消耗电流,保证功率消耗在6 W以内,并通过实时读取的内核温度和控制器温度进行对比,对芯片热损耗和热阻进行计算,为散热处理做数据计算。传统单核处理器受制于工艺,性能很难得到提升,难以满足用户对高性能处理器日益增长的需求。因此多核处理器的概念被提出并得到快速发展,但越来越小的芯片上集成了越来越多的核心,使得处理器的温度过高并造成散热困难。

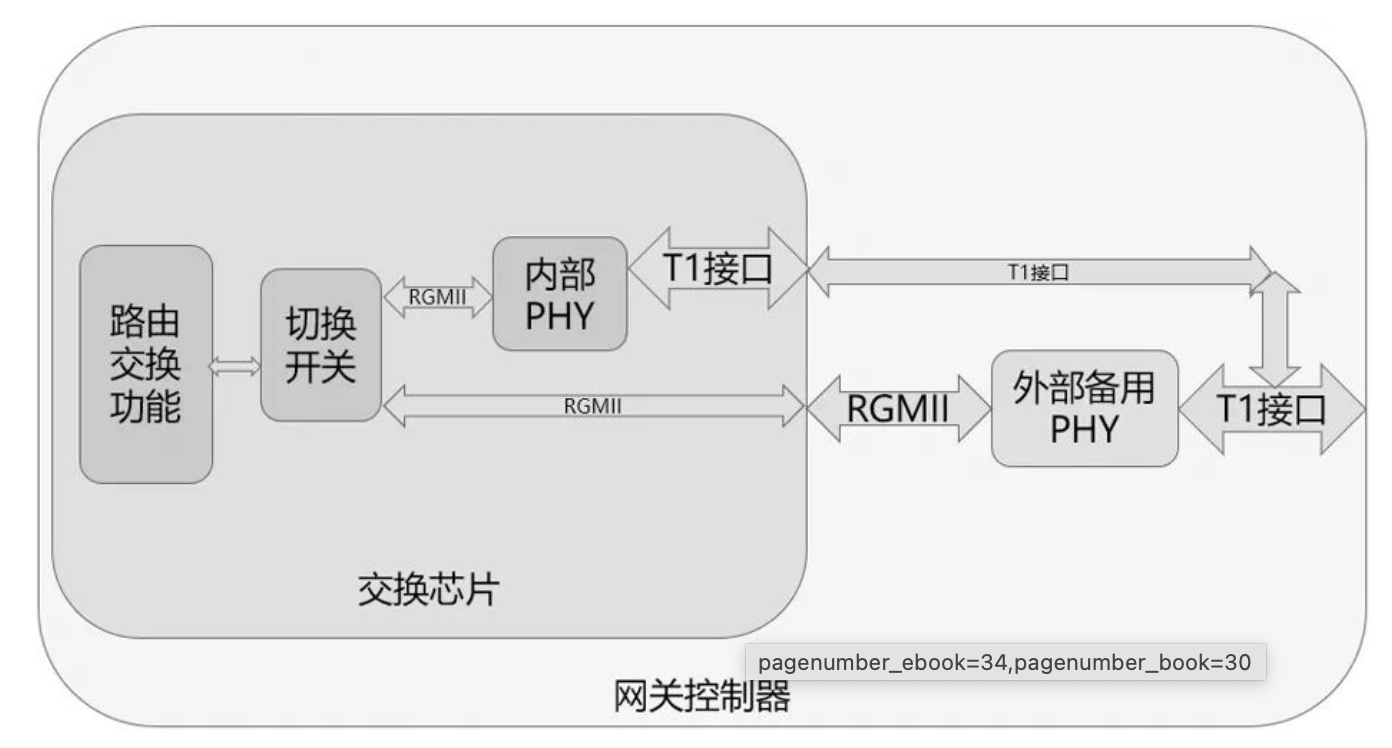

如图2所示的备用PHY切换图,为实现交换模拟电路诊断故障处理,在晶圆内设置切换开关,上电初始化过程中一旦发现物理层异常,数据校验发现误码率超过10%,切换到外部物理层备用电路。根据统计置信度原理,只要验证数字系统或器件的误码率指标是否优于某一规定标准,即可在测量精度和测试时间之间进行折衷处理,而且仍能保证测试结果的可信度。

图2 备用PHY切换

由于网关控制器是新兴的高速运算控制器,尤其是网关交换芯片,计算能力远超传统芯片,使现有的网关控制器温度性能较差,无法像传统控制器一样可以承受105℃以上的环境温度,只能布置在驾驶室内部。在网关控制器中,控制器温度要控制在温升10℃以内,以保证控制器运行稳定,各主要芯片,尤其是国产网关交换芯片,需要温升在10℃以内,以保证芯片运行稳定性和寿命折损。

4 红旗E-QM5网关控制器验证方法

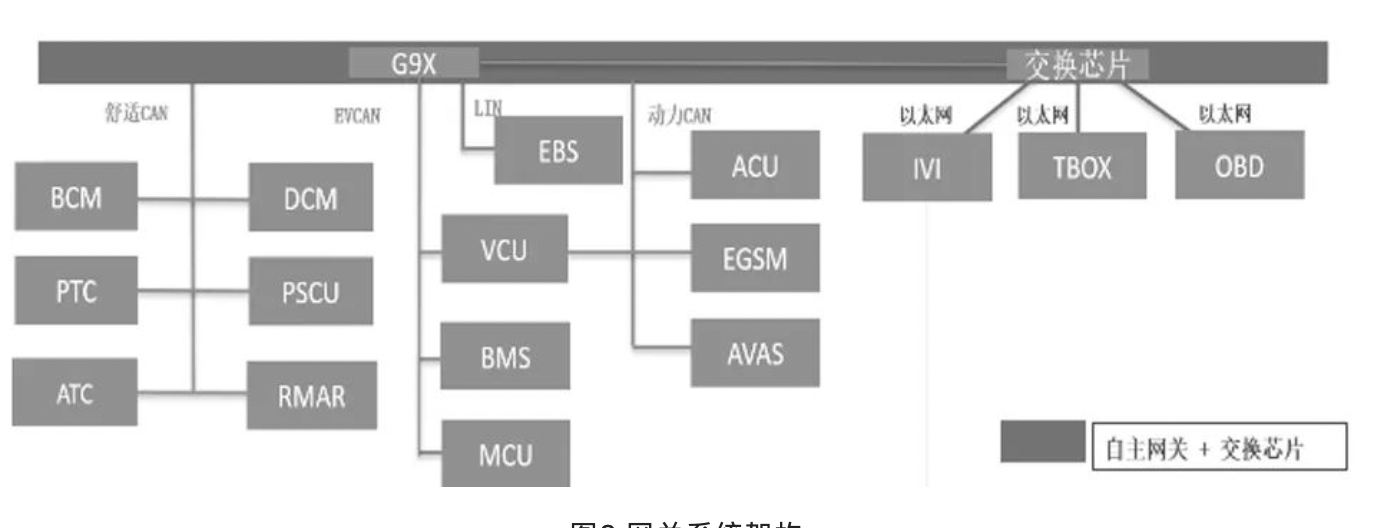

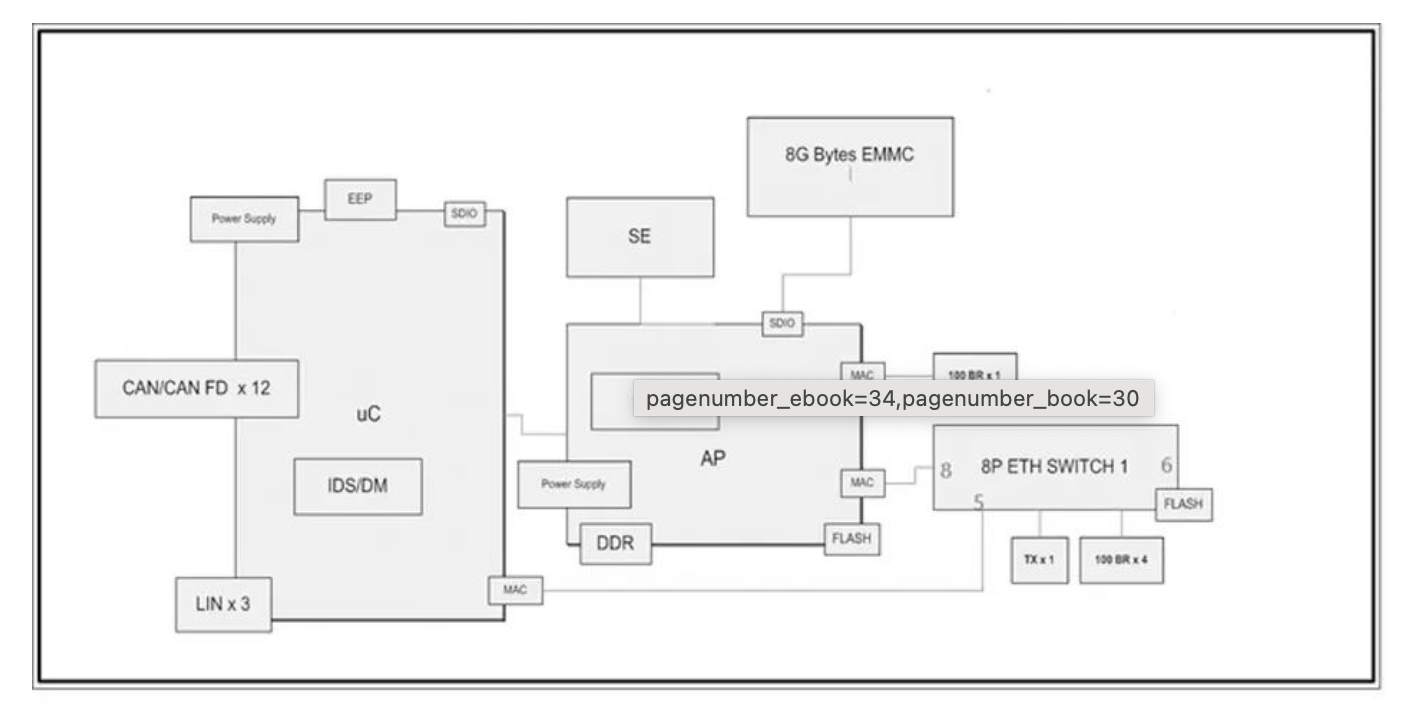

红旗E-QM5的网关控制器主要负责传递IVI和T-box的以太网数据,IVI即车载电子信息产品,随着电子信息技术的快速发展,传统的车载收音设备已经发展成为集导航,娱乐于一体的信息娱乐系统,并有着向功能多样化,信息网络化发展的趋势。T-box即车联网系统,用来实现在网络平台上对所有车辆的属性信息和静、动态信息进行提取和有效利用,以及根据不同的功能需求对所有车辆的运行状态进行有效的监管和提供综合服务。如图3所示为网关控制器系统架构图,描述了以太网通信和CAN通信的网络架构,网关控制器将重要信息与动力CAN、舒适CAN和EV CAN等CAN网络进行信息交换。

图3 网关系统架构

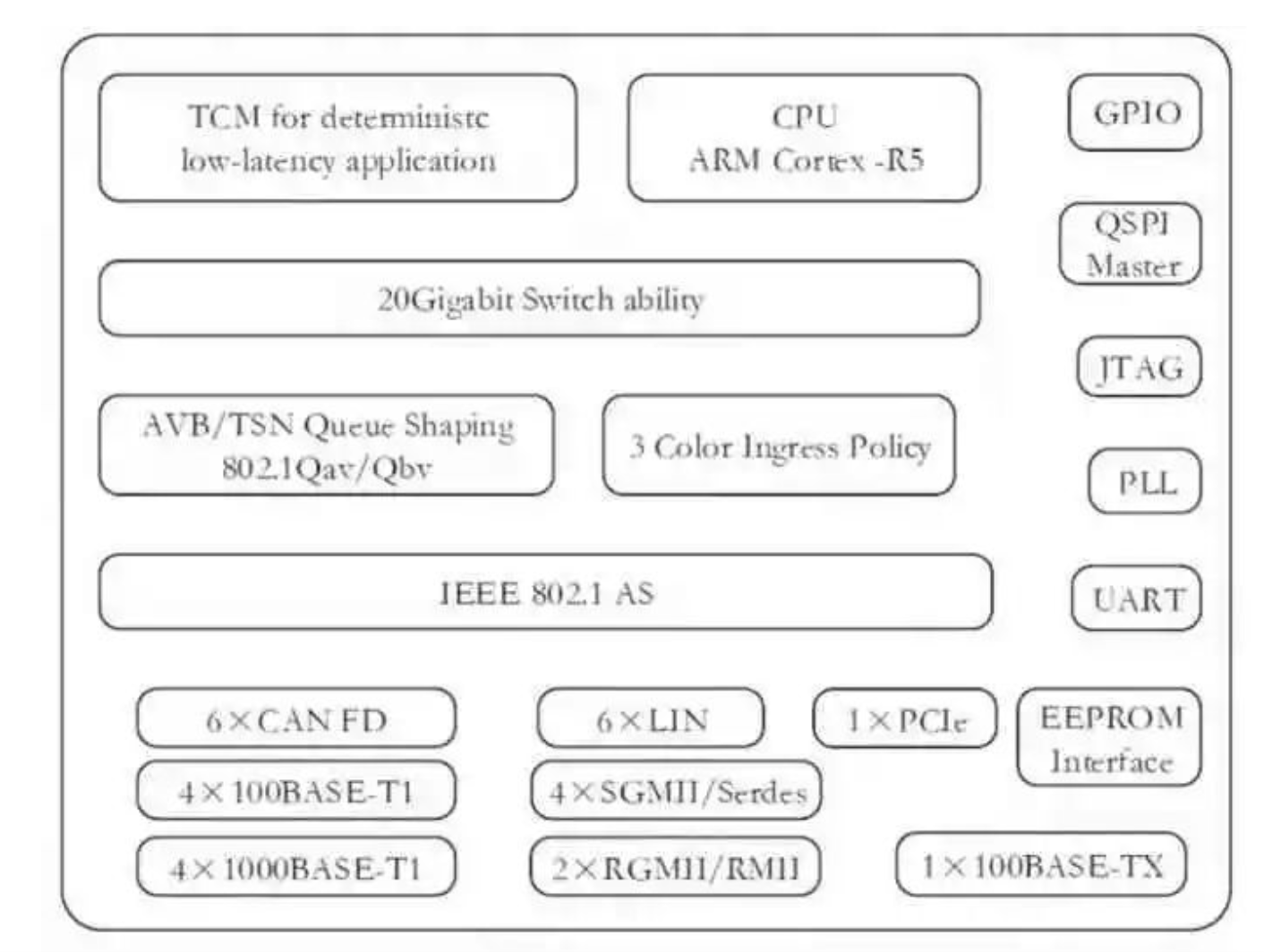

根据红旗E-QM5网关控制器平台化需求定制国产网关交换芯片,设计具备汽车及能力的国产网关芯片。如图4所示为交换芯片内部资源图,按照此资源进行设计仿真流片和测试。

图4 交换芯片内部资源

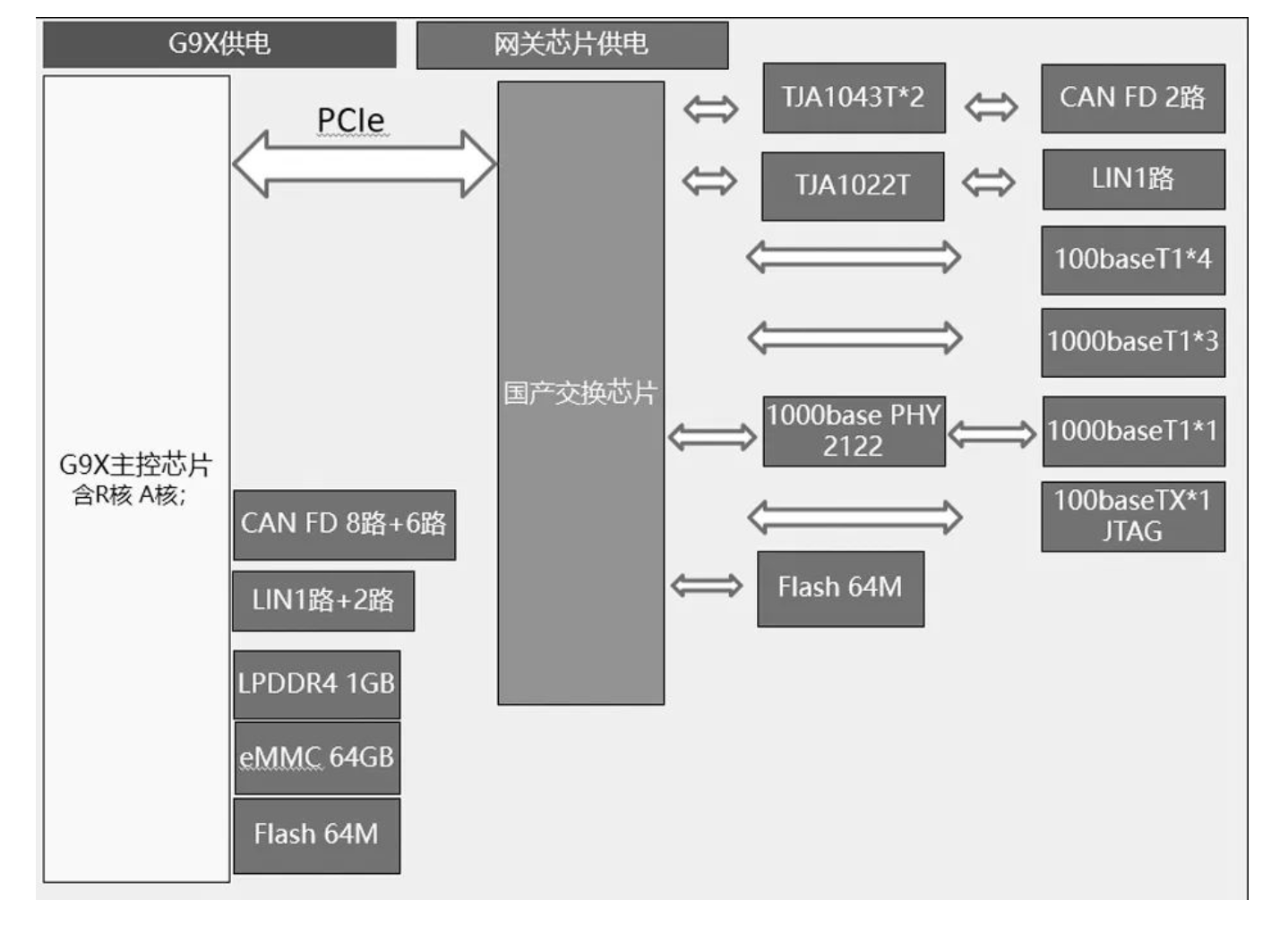

硬件方面选用单独供电系统为国产交换芯片进行供电方便电流监控和故障处理。如图5所示,为适应国产交换芯片的系统供电及资源分配,所作系统框图。

图5 硬件系统

如图6所示,软件方面,按照软件系统框图使用SoC对网关控制器进行数据适配。

图6 网关软件系统

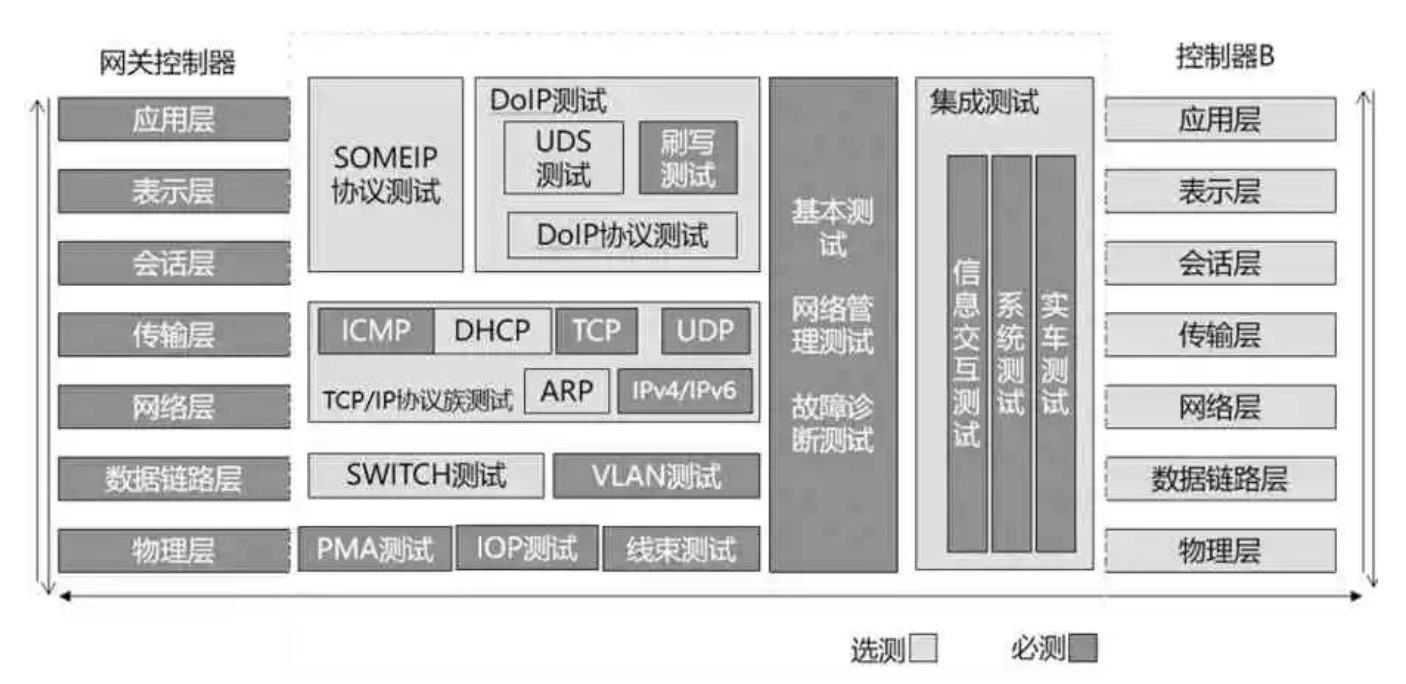

软硬件集成后,对以太网通信功能进行逐层测试,包括应用层、表示层、会话层、传输层、网络层、数据链路层和物理层。每一层有相应的测试内容和测试用例,测试按照TC8测试标准进行。

红旗E-QM5网关控制器对以太网数据进行打流测试,在以太网满负荷时监控路由表运行状态,数据处理主要由路由交换部分完成,需要CPU参与处理的,由芯片内核进行处理,经测试以太网延时在100μs以内。

为保证传递信息的准确性,控制器自动切换为备用电路,以保证数据传输误码率。芯片保有多个备用电路,需要传输速率降低时,可自动由PCIe 10 G传输总线切换到RGMII 1 Gbit/s传输总线。RGMII(Reduced Gigabit Media Independent Interface),精简GMII接口。相对于GMII相比,RGMII具有如下特征:发送/接收数据线由8条改为4条TX_ER和TX_EN复用,通过TX_CTL传送RX_ER与RX_DV复用,通过RX_CTL传送1 Gbit/s速率下,时钟频率为125 MHz,100 Mbit/s速率下,时钟频率为25 MHz,10 Mbit/s速率下,时钟频率为2.5 MHz。

针对国产交换芯片,因为设计参数和工艺水平的限制,散热性能较差,需要通过温度监控和散热处理解决温升过高问题。温升过高会导致热阻系升高,热量加剧升高,导致晶圆寿命下降,从而导致芯片寿命下降甚至功能失效,是以太网传输的数据发生故障,给整车带来不可估量的风险。通常芯片发热是由于电流造成的,以电流产生功率,功率和热阻产生温升,温升会导致芯片内部电阻升高,又导致功率升高。在晶圆内部有温度监控的IP核实时监控温度,以保证在温度升高时及时散热处理。

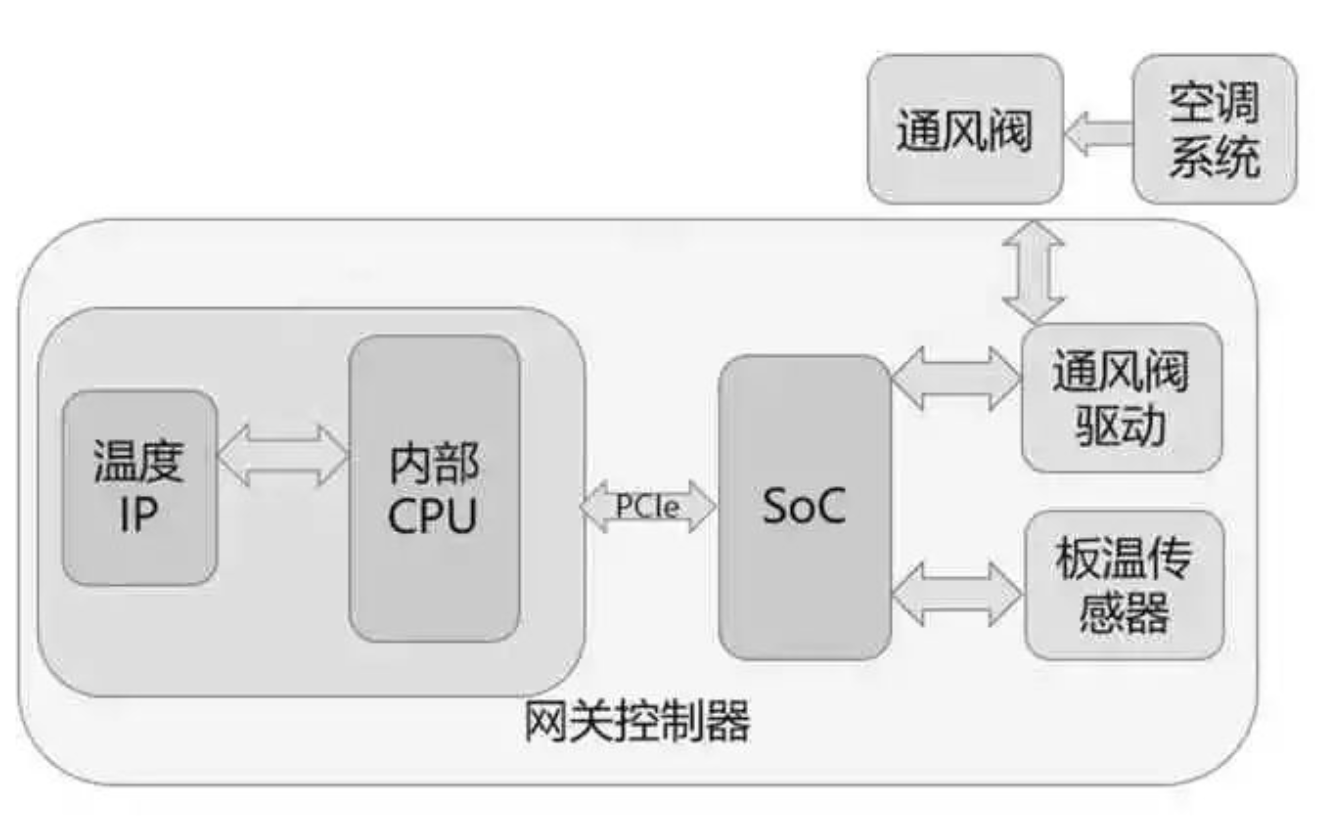

第一种是被动散热方法,通过上下壳体增加散热筋以增加散热面积,将芯片的热传导到壳体。第二种是主动散热方法,如图7网关芯片主动散热图所示,将网关控制器布置到空调附近,并加载开关阀以确定开关阀开关角度来降低温度。在红旗E-QM5整车布置中,网关控制器布置在空调附近,可以在环境温度大于30℃时将制冷风导入到控制器外壳进行冷却,以提升芯片寿命。

图7 网关芯片主动散热

大数据交换稳定性,主要取决因芯片发热导致的寿命衰减在可控范围内。按照AEC_Q100 Grade2要求,需要控制器在85℃环境温度下满足800 000 km的整车运行要求,以平均车速40 km/h为计算标准,需要芯片20 000 h运行状态,由于芯片自身发热会导致寿命减少,根据计算,芯片内核温度一旦高于环境温度20℃,寿命不在20 000 h以上,芯片会早于整车达到寿命极限。

5 网关控制器交换能力分析

经HIL测试数据延时能力,网关控制器控制在100μs以内,可达到7 Gbit/s交换能力。车载网关控制器是汽车网络架构中重要的ECU控制单元,负责不同网络之间报文与信号的转换与路由处理.因此,网关控制器的可靠性要求是非常高的,HIL测试是对网关控制器测试验证进行了自动化测试,对网关控制器研发过程中的测试验证提供了极其重要的参考价值。HIL测试方案如图8所示为通信系统7层HIL测试方案图,对以太网通信系统进行软硬件测试。

图8 通信系统7层HIL测试方案

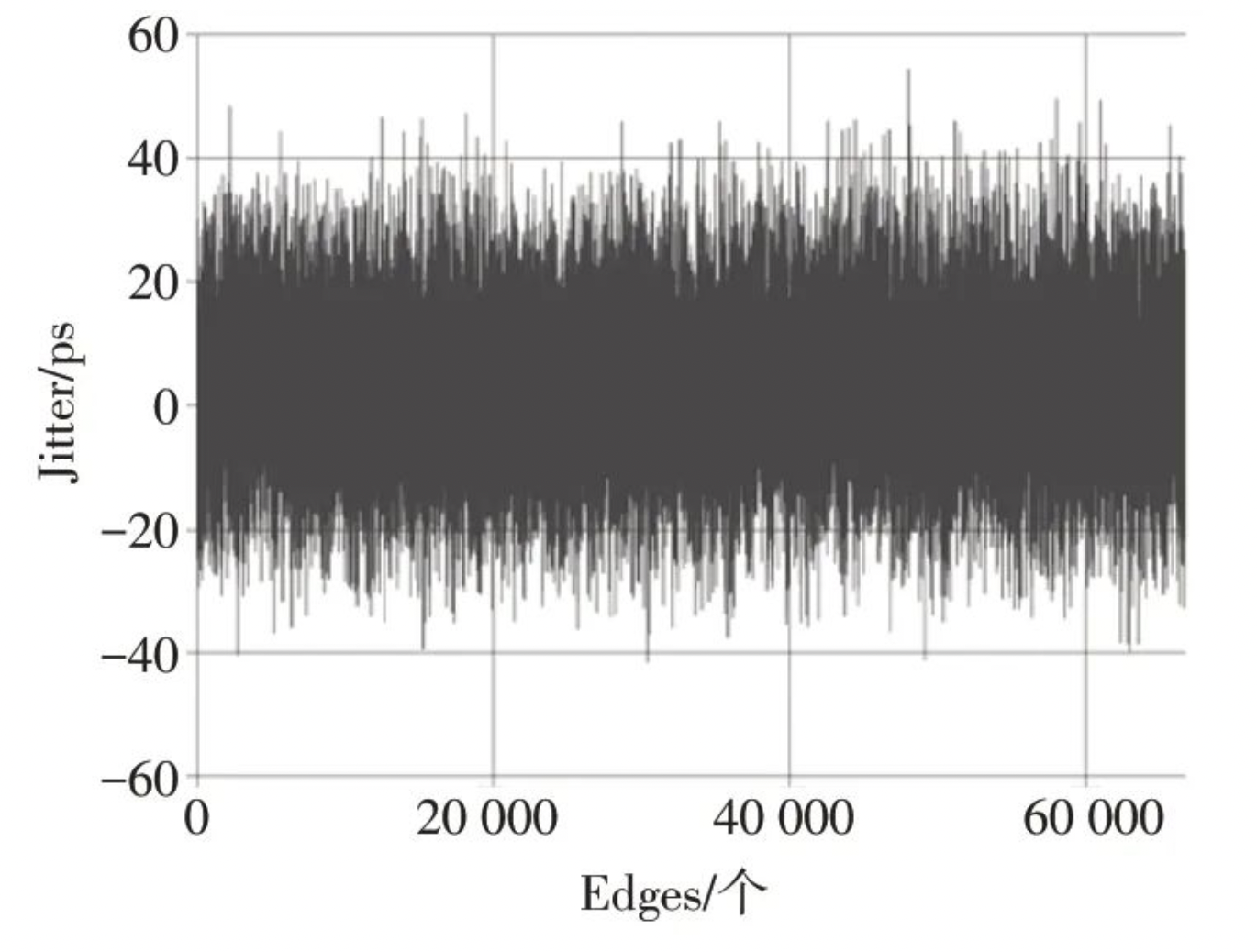

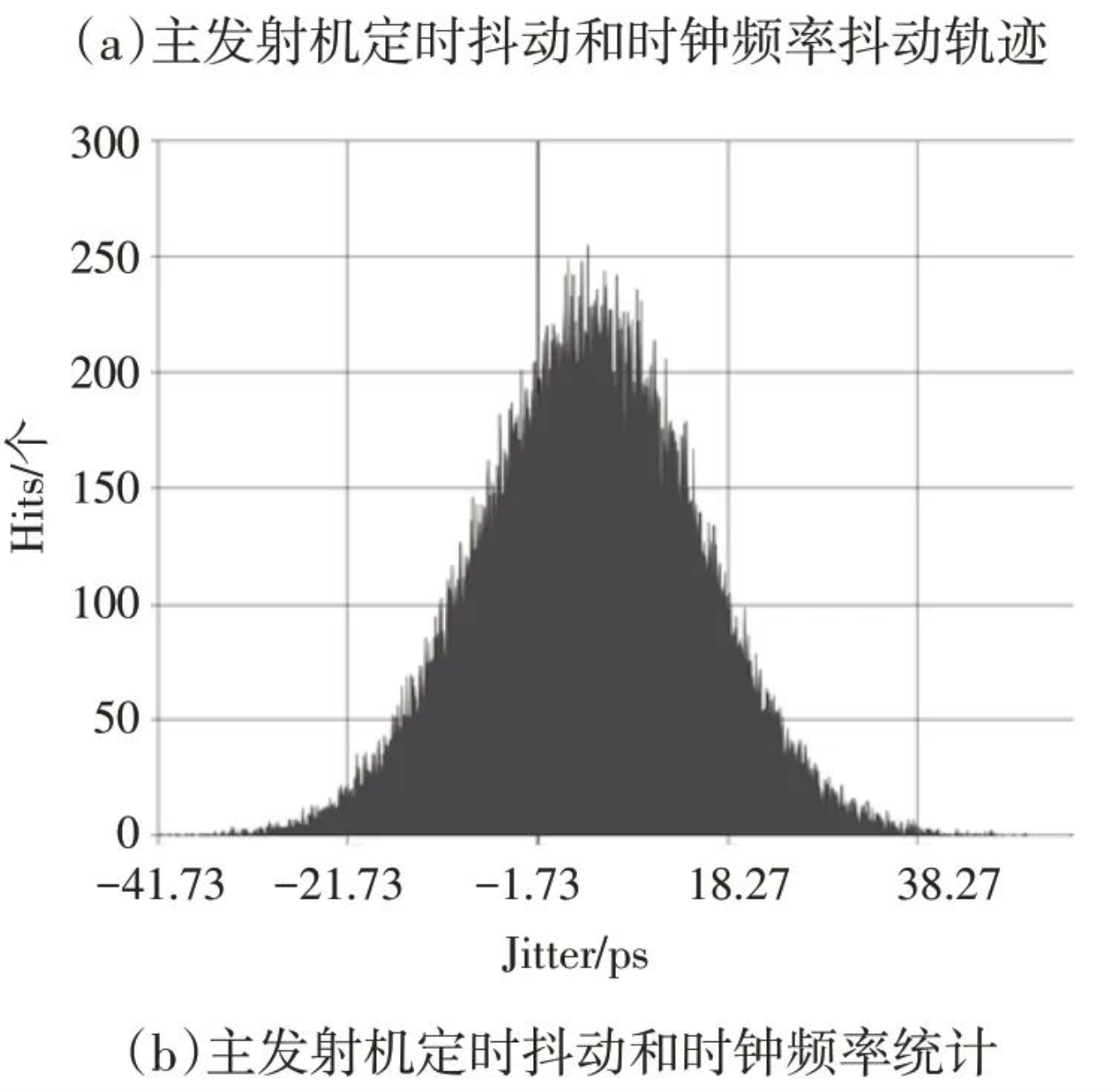

测试结果如图9所示为以太网信号频谱分析图。

图9 以太网信号频谱分析

通过对芯片消耗电流和晶圆温度进行监控,芯片热阻与环境温度呈线性升高趋势;

芯片内晶圆的温度传感器读取的温度与计算结果误差在1℃内。

晶圆中备用电路经实测可以保证传输数据丢包率在2%左右。

经计算和实际测试结果,汽车寿命周期内远小于控制器和芯片寿命。

6 结束语

网关控制器是汽车上重要的通信类控制器,为保证控制器的稳定性和数据传输有效性,本文介绍了基于国产交换芯片的网关控制器研究方法和指标,从温度、电流、散热和寿命等因素进行指标分解,并依托红旗E-QM5车型实现网关交换芯片国产化及方案实现,并从国产交换芯片的设计和验证中总结经验方法。本文提出的验证方法从开发方法、分析过程、失效判断3个维度验证了网关交换功能分析的准确性,切实推动了网关控制器设计方法的真正落地。

作者:田辉

来源:智能汽车设计

微信公众号:

推荐阅读:

更多汽车电子干货请关注汽车电子与软件专栏。欢迎添加极术小姐姐微信(id:aijishu20)加入技术交流群,请备注研究方向。