集微网消息,近期,一体化压铸技术再次搅动汽车制造市场,先有丰田汽车表示计划采用该项技术来提升电动汽车的性能并降本;接着又曝出特斯拉的一体化压铸技术取得突破性技术进展,除了降低成本外,还将大幅缩短新车开发周期。

除了如上公司,曾经放弃一体化压铸路线的通用等传统主机厂也在计划重新引入,并作为未来汽车降本、轻量化发展的重要手段之一;一体化压铸技术同时获得小鹏汽车、极氪汽车、零跑汽车、理想汽车等造车新势力的追捧。

一体化压铸降本凸显

行业周知,由于补能方面的不足,新能源汽车行业始终存在续航里程焦虑,而要提升新能源汽车续航能力,除了在电控方面优化外,降低车身重量无疑是另一重要手段,一体化压铸技术则很好解决了车身轻量化的问题,一体化压铸技术带来的降本效益,更是让新能源汽车企业趋之若鹜,自此,曾经被传统主机厂抛弃的一体化压铸技术重回汽车制造领域。

2020年9月,特斯拉马斯克首次官宣将把一体化压铸技术用于Model Y,并称这将带来重量下降30%、成本下降40%的效益。

近日,多家媒体报道,特斯拉一体化压铸技术再取得新突破,据披露信息显示,该项技术预计会应用到Model 2等计划中车型,有望把生产成本降低50%,同时有助于将新车研发周期从3~4年缩短至18~24个月。

另外,丰田近日披露消息显示,其采用一体化压铸技术的新一代纯电汽车将于2026年投产,根据丰田纯电部门总裁加藤武郎透露,减少生产工序、提高生产效率、降低成本是丰田选定这一技术的重要原因。

锂电行业分析师陈磊认为,汽车价格战背景下,降本增效是目前车企追逐一体化压铸技术的主要原因。近日比亚迪董事长王传福表示,汽车行业的价格战还将持续3~5年,如何持续降本,已成各主机厂无法避开的问题。

作为全球竞争最为激烈的汽车市场,中国车企早已跟进一体化压铸技术,如阿尔特研发的Rubik平台,通过引入一体化铸造技术,将传统机舱纵梁、扭力盒、副车架等零部件“多件合一”,简化了车身制造工艺,提升了制造效率及制造精度,并且实现减重。

北汽蓝谷也具备一体压铸零件的独立设计和开发能力,旗下极狐阿尔法T车型和极狐阿尔法S车型率先采用高真空一体化压铸技术。

小鹏汽车今年发布的G6基于扶摇架构打造,据介绍,扶摇架构采用了目前国内唯一量产的前后一体式铝压铸车身,扭转刚度较传统车身提升50%,车身减重约17%。

在一体化压铸等一系列降本技术支持下,国内整车制造成本持续压缩,使得中国新能源汽车在全球市场的竞争力越来越凸显。

9月13日,欧盟以“反补贴”名义计划对中国新能源汽车发起调查,有一种观点分析认为,虽然中国车企车型在欧洲售价较国内翻倍,但制造成本仍优于欧洲车企,这让欧洲车企未来几年推出的新能源车型难以与中国新能源汽车展开竞争,美国特斯拉同样因一体化压铸技术,具备很强的成本竞争优势,因此,特斯拉也在欧盟的“双反”考虑范围内,而欧盟反调查,本质上是为欧洲下一代电动车型上市扫清障碍。侧面反映出一体化压铸技术对新能源汽车行业影响之大。

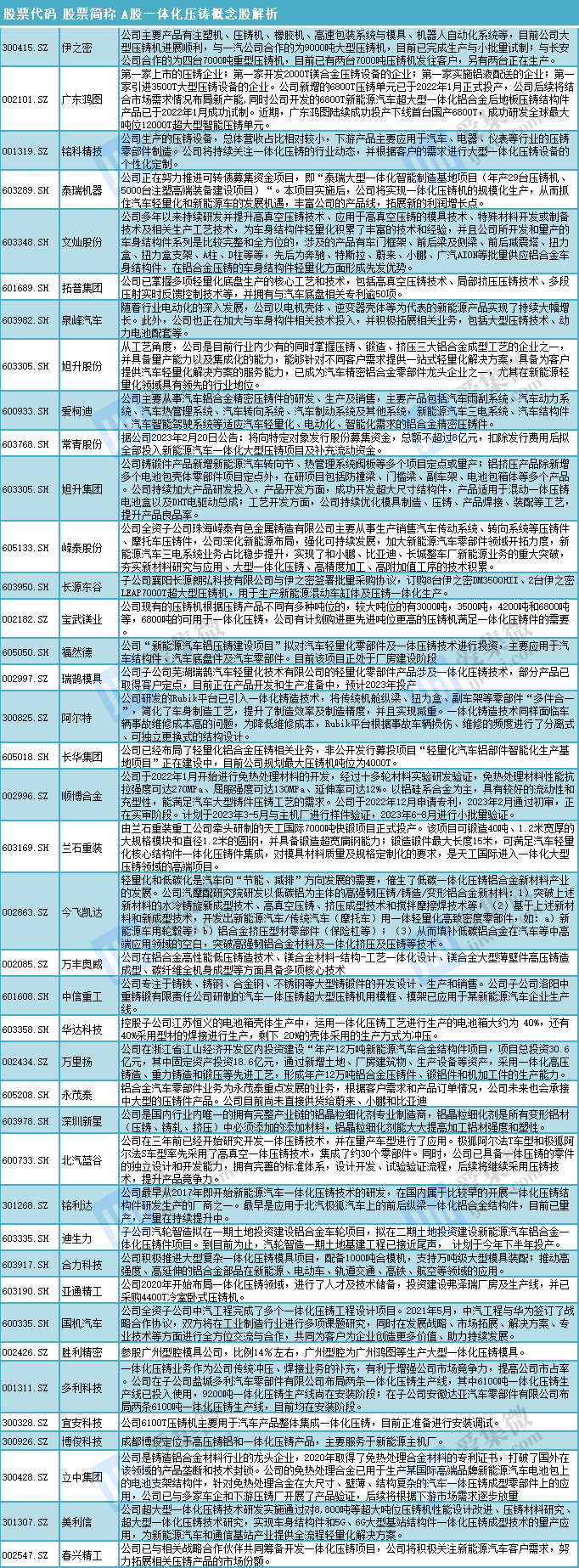

A股产业链企业角逐千亿级市场

要发展一体化压铸技术,离不开供应链企业的全力支持,值得庆幸的是,在这一领域,本土产业链早已布局,并已在全球形成了较强的竞争力。

根据乘联会数据,2021年,我国新能源汽车一体化压铸底板渗透率已达6%,市场预计,到2025年,我国新能源汽车一体化压铸技术在前底板、后底板、电池盒领域的渗透率将分别达到15%、31%、35%。

市场方面,根据智研咨询数据,2021年,我国一体化压铸技术市场规模约为85亿元,中汽协预计到2025年将达323.6亿元,行业同时预计到2030年接近1900亿元,未来成长空间巨大。

一体化压铸技术主要覆盖材料、模具、设备、压铸服务(压铸件)、主机厂等环节,其中,一体化压铸设备是关键,目前国内A股的主力供应商主要为伊之密,为一汽集团研发的9000吨大型压铸机已完成生产与小批量试制;与长安汽车合作的四台7000吨重型压铸机,已发货两台,另两台在生产中。

不过名头最大的是在港股上市的力劲科技,该公司也是特斯拉一体化压铸设备的核心供应商,主要通过总部位于意大利的IDRA子公司进入特斯拉供应链,产品覆盖6000T至9000T,并发布了12000T智能压铸单元,据行业统计,力劲科技在超大型压铸机领域市场份额保持在90%以上。

尚未上市的海天集团也是国内大型一体化设备的重要供应商,可生产锁模力180T–8800T的全系列冷室压铸机,具备年产4000台压铸机的生产能力。

另外,广东鸿图、铭科精技、泰瑞机器等A股公司也涉足一体化压铸设备,其中广东鸿图已成功研发全球最大吨位12000T超大型智能压铸单元。

其他环节方面,本土产业链企业也较为齐全,如材料领域有立中集团、文灿股份、顺博合金、今飞凯达等,模具领域则有旭升股份、瑞鹄模具、拓普集团、兰石重装、泉峰汽车、合力科技、爱柯迪、胜利精密等公司。

随着一体化压铸件的降本效益,终端压铸企业越来越多地引入了一体化压铸设备,如拓普集团、文灿股份、爱柯迪等。特斯拉作为应用一体化压铸技术的代表,已在加强与中国供应链的合作,除了力劲科技,广东鸿图、爱科迪也是其重要供应商。

维修成本高有待解决

一体化压铸技术优势凸显,缺点也很明显——一旦出现损伤事故,维修成本极高,陈磊介绍,这也是该技术早期被传统主机厂抛弃的重要原因。

仅国内,近年来已经曝出多起特斯拉Model Y因“小事故”最后导致修车费接近甚至超过新车价格的情况,如2022年2月,某Model Y车主倒车不慎撞墙,看似小伤,修车费却高达20万元,而该车彼时新车价格为28万元。其他品牌也存在类似情况,2022年8月,新车价格为25万元的极星汽车在发生意外后,报修价格竟高达50万元。

陈磊表示,“一体化车身只要有一个地方损坏,可能就需要整体更换,导致成本高昂,很多传统燃油车的小问题,到一体化车身上可能就会变成大问题。”

基于降本需要,各新能源汽车主机厂仍然积极向一体化压铸方案靠拢,同时也在极力解决一体化车身带来的维修成本高昂的问题。

对此,有部分企业选择部分零部件一体化压铸的方案,这也是目前多数企业的选择,既降低了成本,又不至于引发后期天价维修成本的问题,如阿尔特,自研的Rubik平台根据事故车辆损伤、维修的频度进行了分离式、可独立更换式的结构设计。

(校对/占旭亮)