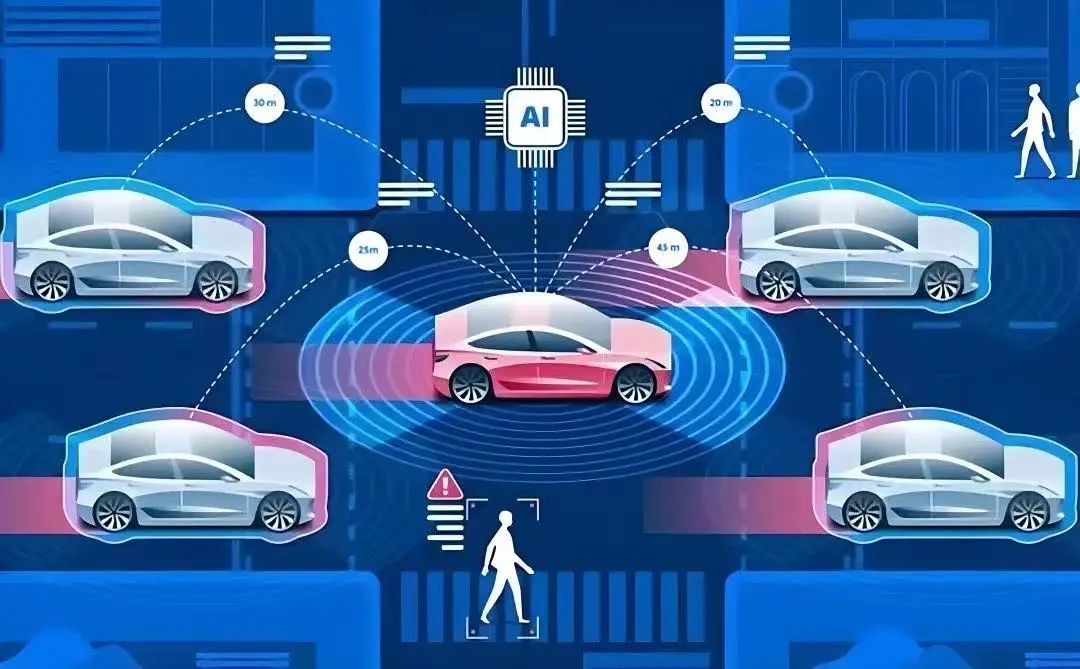

在汽车行业飞速变革的今天,每一位汽车安全工程师都像在走钢丝 —— 左手托着乘客的生命安全,右手扛着企业的成本压力。当自动驾驶、智能网联技术掀起浪潮,高等级安全认证(如 ASIL D)成为刚需,如何在 "安全底线" 与 "成本红线" 之间找到平衡,成了这个时代最棘手的行业命题。

1.当安全撞上成本:一场没有硝烟的战争

你知道吗?一套符合 ASIL D 等级的自动驾驶系统,仅冗余设计就可能让单车成本增加数万元。某新势力车企工程师曾透露:"我们给 L2 + 级车型设计了双冗余制动系统,光两个独立控制器就占了整车电子成本的 15%。"

矛盾焦点一:安全标准的 "向上狂飙"随着 UN R152、ISO 26262 等国际标准落地,车企不得不为关键系统配备双重甚至三重冗余:两套独立的传感器、两套互不干扰的控制器、双回路制动系统... 这些 "安全结界"让系统失效概率从百万分之一降至亿分之一,但也让研发成本呈指数级增长。

矛盾焦点二:市场竞争的 "价格绞杀"消费者既要 L2 + 级智能驾驶,又要 15 万级性价比;车企既要通过 CNCAP 五星认证,又要在价格战中活下来。某自主品牌高管坦言:"我们测算过,每提升 1 个 ASIL 等级,单车电子成本至少增加 8%-12%,这在 10 万元级市场几乎没有让利空间。"

2.破局之道:从技术到生态的全链路平衡术

01.技术创新:用 "聪明设计"替代 "堆料式安全"

- 芯片架构的 "降维打击"

特斯拉的颠覆式创新:FSD 芯片用 144TOPS 算力实现了传统方案 200TOPS 才能达到的安全冗余,秘诀在于自研的神经网络处理器(NPU)。通过硬件级算法优化,将传统需要两套控制器的功能集成到单芯片异构计算架构中,直接砍掉 30% 的冗余硬件成本。给工程师的启示:试试 "多核异构 + 软件定义冗余"—— 用分布式计算架构让不同芯片分工协作,关键功能通过软件热备份替代硬件冷冗余,某德系车企用这招让域控制器成本下降 25%。

- 材料革命:安全与轻量化的双向奔赴

蔚来的 "铝车身哲学":在 ES6 车型上,97% 的白车身采用 7 系高强度铝合金,相比传统钢车身减重 20%,抗扭刚度却提升 15%。更关键的是,通过一体化压铸工艺,将原来 72 个冲压件整合为 2 个压铸单元,模具成本下降 40%,生产周期缩短 35%。划重点:镁铝合金、碳纤维复合材料正在改写安全等式 —— 单位强度成本比钢材高 3 倍,但换来的是能耗降低(续航增加 5%)、碰撞吸能提升(减少 30% 维修成本),长期来看反而是 "降本增效"。

02.供应链协同:让供应商成为 "安全合伙人"

-供应商协同创新新范式:

东风商用车与攀钢集团的 EVI 深度协同:在商用车轻量化领域,东风商用车与攀钢集团的合作堪称 ESI 模式的典范。2023 年双方启动 "EVI 项目联合办公点",将钢材供应商的技术研发深度嵌入整车开发流程。通过共享材料性能数据库与仿真模型,攀钢集团为东风商用车定制开发的 700MPa 级高强钢,在驾驶室骨架应用中实现 “减重 15%” 的同时,抗冲击性能提升 22%。

-通用化设计:让零部件 "一鱼多吃"

大众 MEB 平台的成功密码:平台内 80% 的电子零部件实现通用化,仅车载控制器就从传统平台的 30 + 个精简到 12 个。以 ID.3 和 ID.4 为例,共享的电池管理系统(BMS)通过参数化设计,既能满足两厢车的 45kWh 电池包,也能适配 SUV 的 77kWh 版本,研发成本直接腰斩。工程师笔记:

建立 "安全模块库"—— 将制动安全、电池安全等功能封装成可配置单元,通过软件参数调整适配不同车型,某国产车企用这种方法让 A0 级到 B 级车的安全系统开发成本下降 35%。

03.功能安全的 "精准投放":该省省,该花花

-场景化安全设计:不做 "过度防护"

宁德时代麒麟电池的热失控防护与成本优化:在 2023 年量产的麒麟电池中,宁德时代通过第三代 CTP(Cell to Pack)技术实现了安全与成本的突破性平衡。该电池采用电芯底部防爆阀 + 云母防护罩的双级热失控防护设计:当电芯发生热失控时,底部定向泄压通道可将高温气体导出电池包外,同时云母防护罩(耐温 1200℃)阻断相邻电芯间的热传导,使热失控蔓延概率降低 90%。通过结构创新,麒麟电池的体积利用率提升至 72%(较传统电池提高 20%),零部件数量减少 30%,生产成本下降 20%。

-软硬件解耦:让安全功能 "无感升级"

小鹏的 OTA 安全哲学:在 G9 的 XNGP 系统中,硬件按 ASIL D 等级预埋,软件则通过功能安全状态机实现分级激活。初期交付时仅开放 L2 + 功能,随着算法成熟通过 OTA 逐步解锁高速领航,既分摊了硬件投入成本,又通过数据积累优化安全策略,研发周期缩短 12 个月。创新思路:试试 "安全功能订阅制"—— 基础安全功能(ABS、ESP)标配,高阶自动驾驶功能按需付费,让硬件成本通过服务收益分摊,某新势力车企测算可降低 30% 的前期研发投入压力。

04.政策与市场:借势破局的 "东风"

-政策红利:抓住 "安全研发补贴" 窗口期

国内车企的政策机遇:根据《新能源汽车产业发展规划》,对达到 ASIL C/D 等级的电控系统、制动系统,研发费用可享受 120% 加计扣除。某新势力车企开发的 ASIL D 级电池管理系统,仅税收优惠就覆盖了 20% 的研发成本。申报小贴士:关注 "智能网联汽车试点示范"、"车路协同试点" 等专项,部分地方政府对安全相关的核心零部件研发提供 30%-50% 的补贴。

-规模效应:摊薄安全成本的 "魔法公式"

特斯拉上海超级工厂的启示:Model Y 的电池热失控防护系统初期单车成本 1200 元,随着产能爬坡到 50 万辆 / 年,通过供应链议价和工艺优化,成本降至 650 元。更关键的是,这套系统被复用至 10 余款车型,研发成本分摊到每辆车不足 200 元。行业数据:

当安全系统单品销量突破 100 万套,单位成本可下降 40%-50%,这正是自主品牌加速出海、扩大产能的重要逻辑 —— 安全成本,终将被规模 "稀释"。

3.实战案例:看头部车企如何 "走钢丝"

01.电动新贵的降本方程式

当行业还在争论 15 万级电动车能否搭载完整智能安全配置时,某新势力用创新组合拳打破了质疑。面对安全系统成本占比超 12%的困境,技术团队另辟蹊径:他们发现 Mobileye EyeQ4 芯片具备双任务处理潜力,通过架构重构实现视觉感知与安全逻辑的并行运算,一举砍掉冗余的 MCU 芯片,硬件成本直降 35%。更令人意外的是,这支年轻团队选择放弃国际大厂的"交钥匙方案",转而自主研发功能安全监控系统,不仅每年省下 800 万授权费,更掌握了关键数据主权。

在供应链端,他们与传感器厂商签订阶梯对赌协议——当销量突破 10 万辆门槛,采购单价自动下调 15%。这种深度捆绑策略既保障了供应商合理利润,又为后续成本优化预留空间。这套"芯片复用+软件自控+供应链联动"的组合策略成效显著:安全系统成本占比压至 8%红线内,上市首年 12 万辆的销量与 0.01%的安全投诉率,印证了性价比与可靠性可以兼得。

02.传统巨头的安全反击战

在燃油车存量市场中,某合资品牌改款车型面临严苛挑战:既要将车身强度提升 20%,又需将成本增幅控制在 5%以内。工程师团队创造性地采用"分级强化"策略——在 A/B 柱等碰撞关键区使用 2000MPa 航母级热成型钢,将高强钢占比从 15%提升至 22%;而车门防撞梁等次重要区域则换装 780MPa 钢材,这种"好钢用在刀刃上"的布局,让车身改造成本仅增加 3%。

更精妙的是安全配置的"场景化拆解":前排标配 10 安全气囊构建基础防护,后排侧气囊改为选装项,既满足 C-NCAP 五星标准,又避免为低频使用场景过度配置。轻量化技术的应用则展现出蝴蝶效应——铝制悬架与复合材料副车架成功减重 80kg,节省的燃油消耗量转化为更高强度材料的采购预算。最终改款车型以 1.5%的微幅涨价实现 30%的安全性能跃升,三个月斩获 5 万订单,证明传统燃油车同样能讲好安全价值故事。

这两场不同维度的战役揭示:在汽车产业的成本迷局中,真正的破局点不在于配置增减,而在于对技术本质的深度解构与创造性重组。无论是新势力的系统级创新,还是传统车企的精准改良,都在诠释"智能安全不是堆料竞赛,而是效率革命"的行业真谛。

4. 写给汽车安全工程师的真心话

在这个 "既要又要" 的时代,安全工程师早已不是单纯的 "规则执行者",而是需要化身 "安全价值架构师":

- 懂技术:能在 ISO 26262 标准里找到 "弹性空间",用 AFR(汽车失效概率)模型量化安全成本的最优解;

- 懂商业:清楚每 1% 的安全提升对应多少成本投入,学会用 TCO(总拥有成本)说服决策者;

- 懂生态:知道如何让供应商、政策、市场成为你的 "安全同盟",而不是对立面。

或许正如某资深安全工程师所言:"真正的安全智慧,不是不计代价的堆砌,而是让每一分安全投入都产生最大的价值 —— 对用户来说是可靠的保护,对企业来说是可持续的竞争力。"

你身边有哪些巧妙平衡安全与成本的案例?欢迎在评论区分享,让我们一起为汽车安全工程师的智慧点赞!

END

作者:SASETECH

文章来源:sasetech

推荐阅读

更多物联网安全,PSA 等技术干货请关注平台安全架构(PSA)专栏。欢迎添加极术小姐姐微信(id:aijishu20)加入PSA 技术交流群,请备注研究方向。