01. EPS(electric power steering)电动助力转向简介

1、EPS系统构成

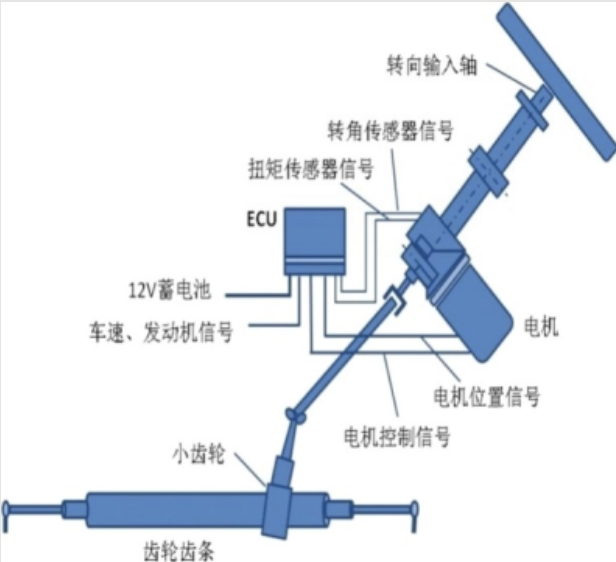

电动助力转向系统由机械转向系统、方向盘扭矩传感器、车速传感器、电子控制单元(ECU)、电机和减速机构等组成,如图1所示。电动助力转向系统的工作原理是:ECU根据扭矩传感器、转角传感器的信号以及通讯总线发来的车速等其他信息决定电机的转动方向和最佳助力扭矩,向电机发出控制信号,通过功率驱动电路控制电机的转动,电机的输出经过减速机构减速增扭后,驱动齿轮齿条机构,产生相应的转向助力。通过精确的控制算法,可改变电机的扭矩,使传动机构获得所需的助力值。由于转矩传感器与转向轴(小齿轮轴)连接在一起,当转向轴转动时,转矩传感器开始工作,把输入轴和输出轴在扭杆作用下产生的相对转动角位移变成电信号传给ECU,ECU根据车速传感器和转矩传感器的信号决定电动机的旋转方向和助力电流的大小,从而完成实时控制助力转向。因此它可以很容易地实现在车速不同时提供电动机不同的助力效果,保证汽车在低速转向行驶时轻便灵活,高速转向行驶时稳定可靠。

图1:EPS

电机是电动助力转向系统的动力源,其功能是根据ECU的指令输出适当的辅助扭矩。电机对EPS系统的性能有很大的影响,所以EPS系统对电机有很高的要求,不仅要求扭矩大、扭矩波动小、转动惯量小、功率密度高,而且要求可靠性高和寿命长。由于永磁同步电机PMSM和直流无刷电机BLDC既具有交流电动机的结构简单、运行可靠、维护方便等优点,又具有直流电动机的运行效率高、无励磁损耗、调速性能好等诸多特点,因此这两种三相电机被广泛运用于各种EPS系统。

2、EPS系统分类

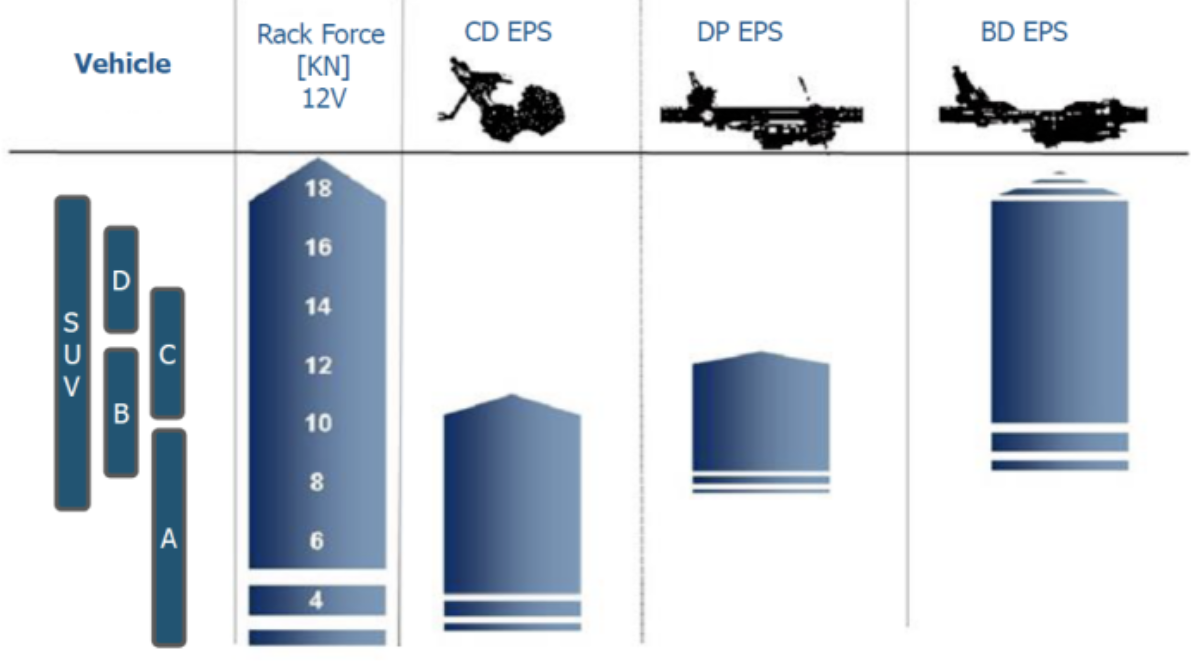

根据电机安装位置和机械结构的不同,电动助力转向系统系统可以分为:管柱助力式(Column Mounted)、小齿轮助力式(Pinion mounted)和齿条助力式(Rack mounted)。

如图2所示,管柱助力式EPS系统中将助力电机安装在管柱上,通过减速增扭机构与转向轴相连,直接驱动转向轴助力转向。这样的系统结构简单紧凑、易于安装,但由于助力电机安装在驾驶舱内,受到空间布置和噪声的影响,电机的体积较小,输出扭矩不大,一般只用在小型及紧凑型车辆上。

图2:C-EPS

小齿轮助力式 EPS 系统中将助力电机和减速增扭机构与小齿轮相连,直接驱动齿轮实现助力转向。由于助力电机不是安装在乘客舱内,因此可以使用较大的电机以获得较高的助力扭矩,而不必担心电机转动惯量太大产生的噪声。详见图3。

图3:P-EPS

如下图4所示,齿条助力式EPS系统中将助力电机和减速增扭机构直接驱动齿条提供助力,因此能提供更大的助力,但整套系统结构复杂,成本较高,所以适用于豪华车和商务车上。

图4:R-EPS(BD belt drive)

一般按照齿条力对电动助力转向进行选型:

3、动力转向系统的优缺点

- 明显减小了停车转向力,使驾驶员可以比较轻松的进行停车转向。汽车驾驶中的转向力也得到了减小,有利于减轻驾驶员的疲劳。

- 减少了方向盘从一端打到另一端的极限转动圈数,一般在2.5到3圈。

- 减小了路面对前轮的干扰对转向盘的影响。

4、EPS主要性能要求

- 安全性:失效-安全性;动力助力都是和常规的机械转向机构并联工作。

- 敏感性:在各种行驶情况下都能提供足够的动力助力以外,还应该允许在转向盘上保持足够高的路感。急转弯时,一开始转向力比较大,驾驶员感觉到方向盘比较沉,随后随着侧向加速度的增大,转向盘变轻。变轻的感觉是在提醒驾驶员车轮即将开始发生侧滑的警告信号。转向力一般是随着转向盘离开直线行驶位置的角度而增大的,这实际上是因为前轮对主销轴线的转向阻力矩随着其转角而增大。

5、对转向系统主要要求

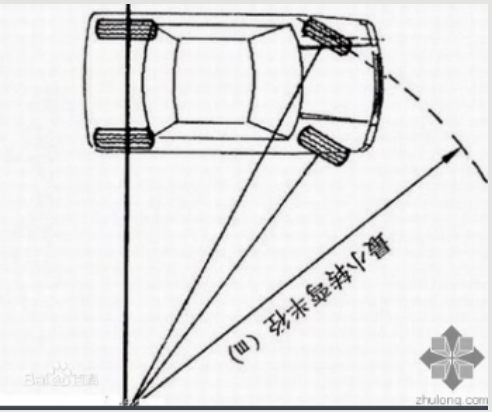

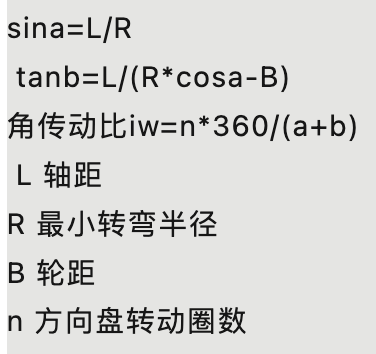

- 保证汽车具有足够小的最小转弯半径,以使其能够在有限的场地面积内进行转弯行驶;(C-factor)引申:最小转弯半径是指当转向盘转到极限位置,汽车以最低稳定车速转向行驶时,外侧转向轮的中心在支承平面上滚过的轨迹圆半径。它在很大程度上表征了汽车能够通过狭窄弯曲地带或绕过不可越过的障碍物的能力。转弯半径越小,汽车的机动性能越好。为了保证转向时车轮作纯滚动而不产生滑动,最小转弯半径的大小由车辆的轴距来决定。轴距长则转弯半径大,但是长轴距的车辆行驶平顺性较好。

- 保证汽车转弯行驶时所有的车轮都绕一个共同的瞬时转向中心进行旋转,各个车轮的侧偏角趋于一致,并且尽可能小,以延长轮胎寿命、防止轮胎噪声。

- 操纵轻便。汽车转向时,驾驶员施加在转向盘上的切向力(转向力),对轿车不应超过150-200N,对货车不应超过500N。在采用动力转向的情况下,一般可以保证进行停车转向,而且最大转向力一般都明显小于上述极限值。

- 转向后,转向盘能够自动回正,并使汽车保持在稳定的直线行驶状态。

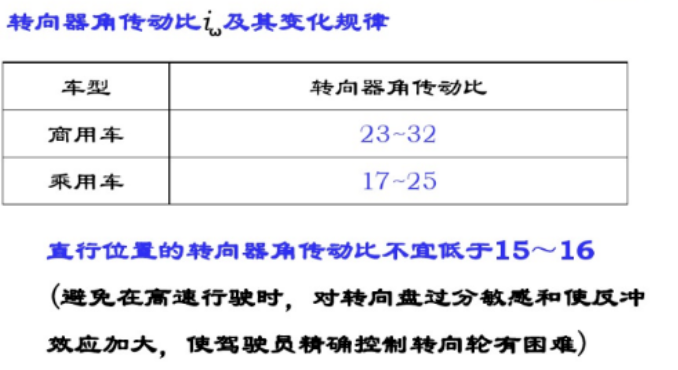

- 兼顾高速行驶操纵稳定性和低速行驶转向迅速(需要驾驶员转动转向盘的圈数比较少),轻便的要求。对于机械转向系统,就是要采用适当的转向传动比。对于动力转向系统,即需要适当的转向传动比,还需要提供适当的动力助力。

- 由于地面对转向车轮的冲击而传到转向盘上的反冲要尽可能小,以减轻驾驶员的疲劳。这个性能要求对于在比较粗糙的路面上行驶的汽车意义比较大。(打手)

延伸:此为后置转向机,后置转向机有防尘罩;前置转向机有个小盖子。

备注:

6、对EPS的相关国家标准

转向器动力助力失效时完全靠驾驶员的手力进行转向。

GB-17675-1999汽车转向系基本要求:以10km/h车速、24m转弯直径前行转弯时,不带助力时转向力应小于245N,带助力转向但助力转向失效时,其转向力应小于588N。

GB15740-2006 防盗性能要求

GB11557-2011 防止汽车转向机构对驾驶员伤害的规定

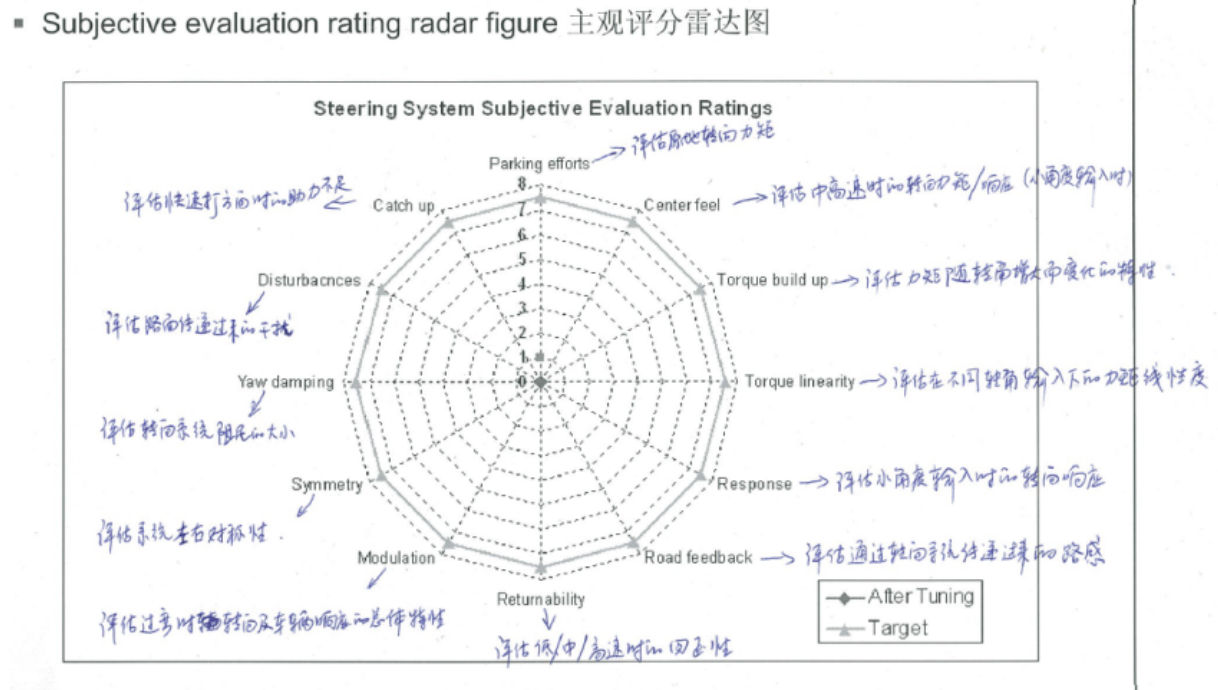

7、调教及转向性能评价

调教一般三轮:骡子车,DV,PV

底盘调校分三个阶段:首先,最初的一轮调校,这个时候还没有任何的样车。第二阶段调校是已经进入样车阶段进行调校。第三阶段是已经非常接近于量产阶段,这个时候还要进行微调。

- 第一轮的调校,在这个阶段没有任何的样车,没有任何的参考车辆,连零部件都没有,只是有一个理念,只有基本的设计参数。通常在这个阶段需要找相对来说轴距、轮距、车重、悬架形式以及尺寸比较相近的一款车,以它为参照进行改制,来确保目前所设计到的硬点能够保持一致,能够实现目标载荷。

- 第二轮的调校,这是进入样车阶段的调校。从真正意义上开始,为了下一步的量产开始进行针对性的调校,在这个阶段要确认所有的零部件状态,然后确认每一个零部件的参数,确定它们是最贴近标准的,把它们调校到最贴近量产状态。

- 接下来进入第三个阶段调校,这个阶段基本在量产阶段。在量产前所留给我们的时间也很少,因此在这个阶段进行微调。比如说确认悬架的状态是否达到标准,主要是阻尼力方面的情况。验收调校这也很重要,要确保零部件的性能能够满足各种环境所提出的要求和挑战。EPS的调教要在底盘调教之后。

02. 关键参数计算

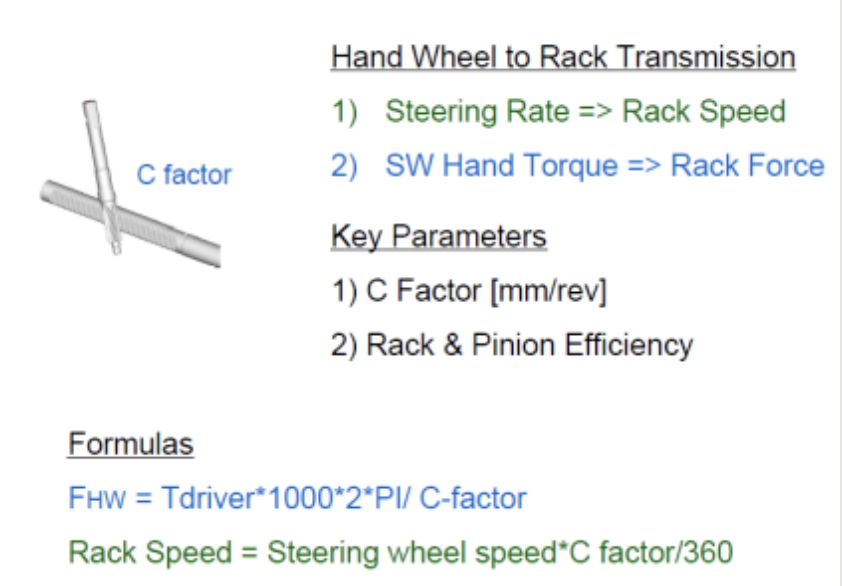

1、C-factor(传动比)

齿轮在齿条上转一圈,齿条走过的行程,单位是mm/rev.

例:C-factor=55mm/rev

方向盘转一圈,中间轴转一圈,齿条走了55mm,针对滚珠螺母传动型里面的滚珠螺母转了55/7(lead)=7.87圈。助力电机转了7.87 * 2.6667圈。

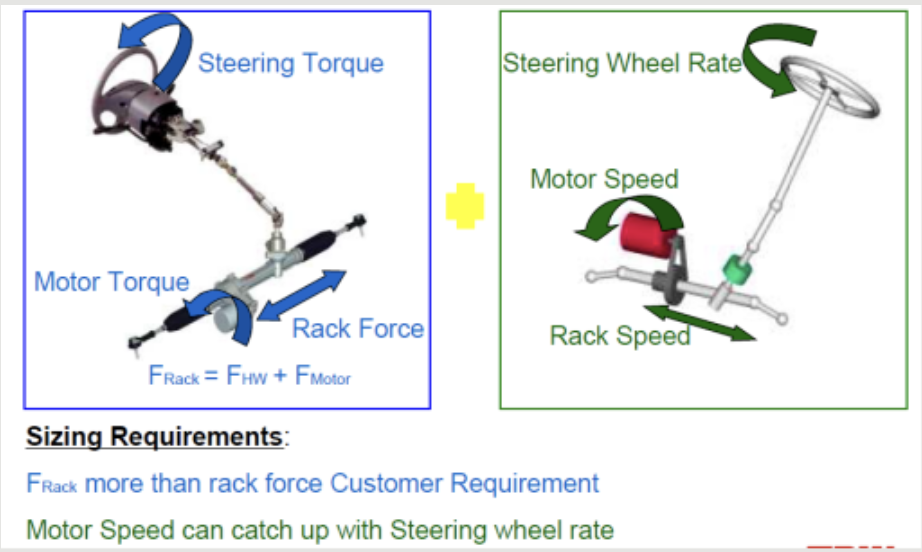

2、齿条力

整个电动助力转向系统中存在转向力矩(steering torque)、马达助力矩,忽略摩擦的存在,那么齿条力的大小可以大致等效为手力加马达助力。在通常匹配过程中,可提供的齿条力需要大于客户端需求,马达速度能够跟随方向盘转速。

手力矩的计算公式为:手力=驾驶员的手力矩 1000 PI/C-factor

齿条速度=方向盘转速 * C-factor/360

CD:2000π(手入力+马达助力 减速比(20.5) 减速机效率(85%)) 中间轴效率 齿条效率(90%)/C.factor

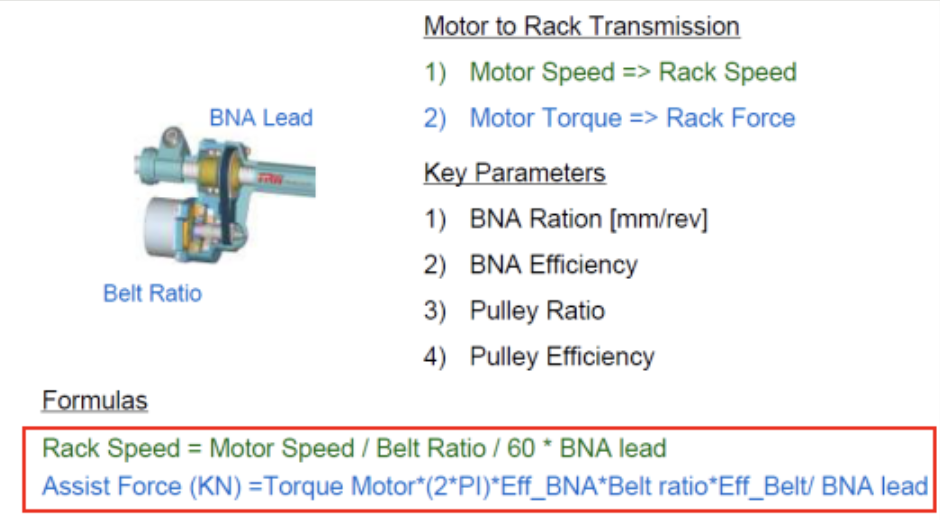

BD的助力在belt上,CD的助力在蜗轮蜗杆上。所以CD的助力小,因为CD算Assist Force的分母是C-factor.同时,BD由于存在皮带传动带动滚珠丝杠,计算相对CD复杂一些:

BD的齿条速度=助力马达速度/齿条传动比/(60 * 导程)

BD的齿条力=手力/C-factor+马达助力 2 PI 滚珠丝杠的效率 皮带传动的效率/导程

-END-

作者:北湾南巷

文章来源:汽车电子与软件

推荐阅读

更多汽车电子干货请关注汽车电子与软件专栏。欢迎添加极术小姐姐微信(id:aijishu20)加入技术交流群,请备注研究方向。